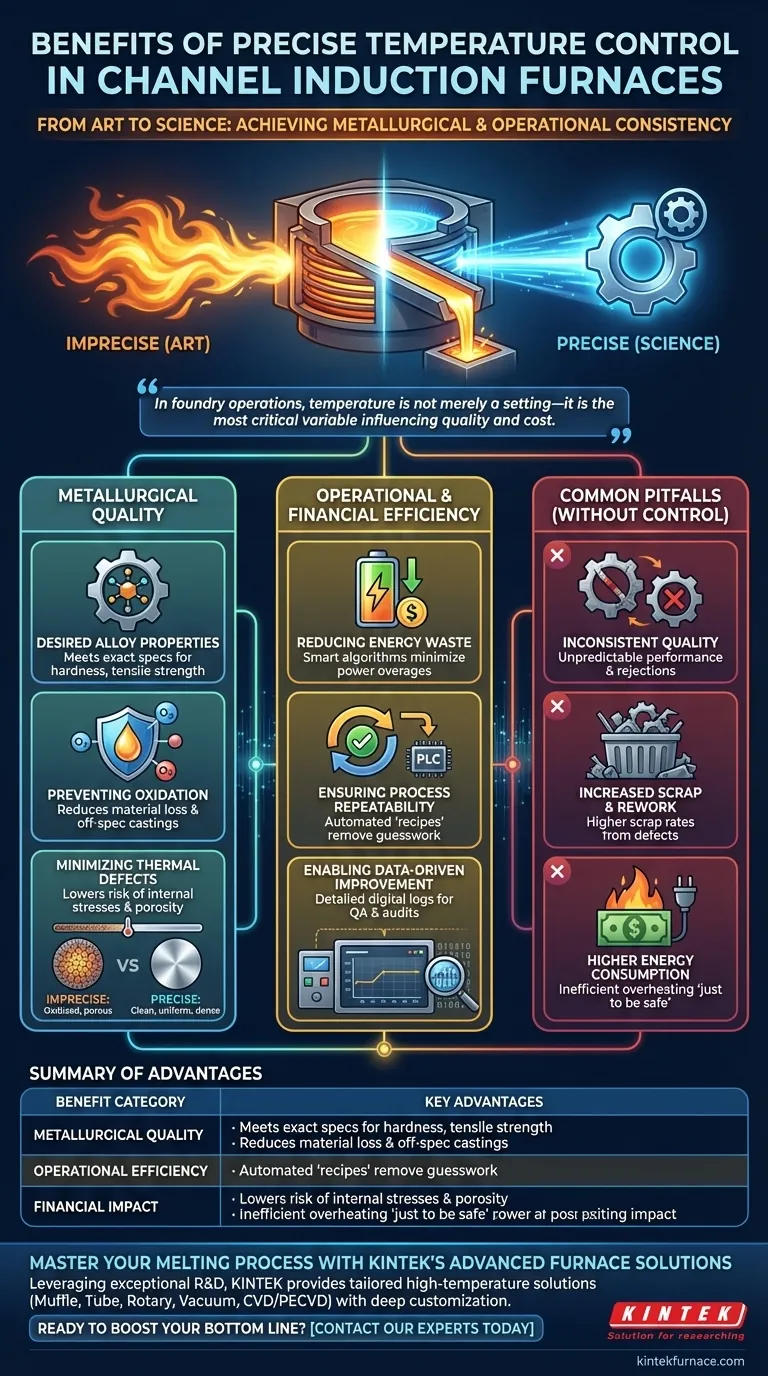

归根结底,渠道式感应熔化炉中精确温度控制的首要好处是冶金和操作的一致性。 它使您能够可靠地实现所需的金属性能,最大限度地减少材料和能源浪费,并大大提高最终产品的质量和可重复性。这使得熔化过程从依赖操作员经验的“艺术”转变为基于精确参数的“科学”。

在铸造操作中,温度不仅仅是一个设定值——它是影响质量和成本的最关键变量。精确控制将熔炉从一个简单的熔化设备转变为一个直接减少缺陷、降低能耗并保证可重复结果的工程工具。

对冶金质量的影响

精确温度控制最深远的好处体现在金属本身。铸件的最终特性取决于其热历史,而热历史始于熔炉。

实现所需的合金性能

每种合金都有一个理想的浇铸温度窗口。即使是微小的偏差也会改变最终的微观结构,影响硬度、拉伸强度和延展性等机械性能。精确控制可确保金属以满足工程规范所需的精确温度进行浇铸。

防止氧化和脱碳

熔池过热是一个常见且代价高昂的错误。它会加速氧化速率,烧掉有价值且昂贵的合金元素。这不仅浪费材料,还会改变最终产品的化学成分,导致铸件不合格。

最大限度地减少热缺陷

精确控制系统在熔融金属核心与其表面之间维持非常小的温差。这种热均匀性降低了凝固过程中可能形成的内部应力、气体孔隙和其他缺陷的风险。

推动操作和财务效率

除了质量之外,精确控制还是提高您底线的有力杠杆。它针对铸造厂的两个最大成本中心:能源和废品。

减少能源浪费

一个不断超出目标温度的感应熔炉正在浪费大量的电力。现代控制系统使用复杂的算法来智能地施加功率,快速达到设定点并以最少的能量输入保持在该点,从而防止代价高昂的超调。

确保工艺可重复性

与 PLC(可编程逻辑控制器)集成的系统允许您自动化整个加热过程。您可以为不同的合金编程和保存特定的“配方”,消除操作员的猜测,并确保每个批次都在相同的条件下生产。

实现数据驱动的改进

自动控制系统会为每个熔炼周期创建详细的数字记录。这些数据对于质量保证、过程分析和故障排除非常有价值。它为内部审计或证明符合客户要求提供了清晰、客观的日志。

没有精确控制的常见陷阱

在没有精确、自动温度控制的情况下运行,会使设施面临重大且不必要的风险。这些问题通常会累积,侵蚀盈利能力和声誉。

产品质量不一致

依赖手动控制或过时系统不可避免地会导致批次间的差异。这种不一致会导致产品性能不可预测,并增加客户拒收的可能性。

废品和返工增加

浇铸过热或过冷的金属是铸造缺陷的主要原因。这直接导致废品率增加,迫使进行昂贵的重熔或耗时的返工。

更高的能源消耗

如果没有系统来防止它,操作员通常会默认将金属加热过度“以防万一”。这种做法充当了昂贵且效率低下的缓冲器,导致能源账单持续走高。

如何将其应用于您的操作

在评估熔炉技术或工艺升级时,您的决策应以您的具体操作目标为指导。

- 如果您的主要重点是生产高规格合金: 优先考虑保证最小温度偏差的控制系统,以确保您始终达到精确的冶金目标。

- 如果您的主要重点是降低运营成本: 寻找将精确控制与先进功率管理相结合的系统,以最大限度地减少能源消耗和废品率。

- 如果您的主要重点是工艺一致性和可追溯性: 投资于提供强大配方管理和详细数据记录的基于 PLC 的控制系统,以实现无与伦比的质量保证。

通过掌握温度,您可以控制整个铸造过程的质量、效率和盈利能力。

摘要表:

| 效益类别 | 主要优势 |

|---|---|

| 冶金质量 | 实现所需的合金性能,防止氧化,最大限度地减少热缺陷 |

| 操作效率 | 减少能源浪费,确保工艺可重复性,实现数据驱动的改进 |

| 财务影响 | 降低废品和返工成本,减少能源消耗,提高盈利能力 |

利用 KINTEK 的先进熔炉解决方案掌控您的熔炼过程

KINTEK 利用卓越的研发和内部制造能力,为铸造厂和金属生产商提供量身定制的先进高温熔炉解决方案,以实现精确的热控制。我们的产品线,包括马弗炉、管式炉、回转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,以精确满足您独特的操作要求。

准备好实现冶金一致性、减少浪费并提高您的底线了吗? 立即联系我们的专家 讨论我们的定制熔炉解决方案如何将您的铸造过程从一门艺术转变为一门科学。

图解指南

相关产品

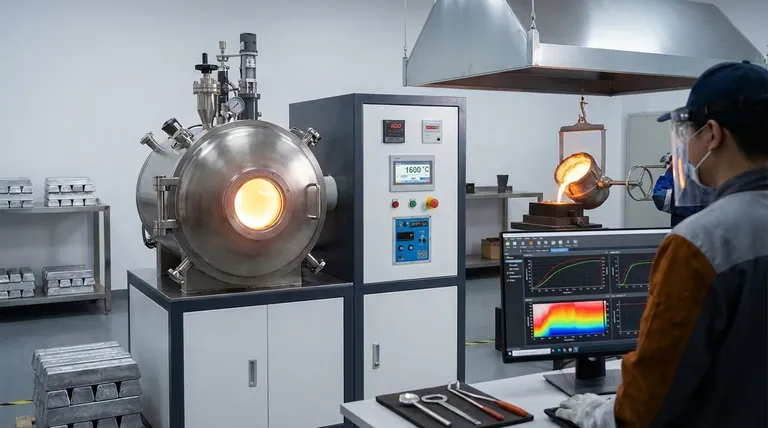

- 真空感应熔化炉和电弧熔化炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 600T 真空感应热压机真空热处理和烧结炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉