从核心来看,感应加热广泛应用于各种工业过程,包括金属热处理、表面硬化、熔炼、钎焊和焊接。其应用还扩展到半导体制造等专业领域,用于晶体生长、容器密封,甚至先进材料加工。

感应加热的价值在于其独特的能力,即能够直接在导电材料内部产生快速、精确和可控的非接触式热量。这一基本原理使其成为需要速度、精度和纯度的应用中不可或缺的工具。

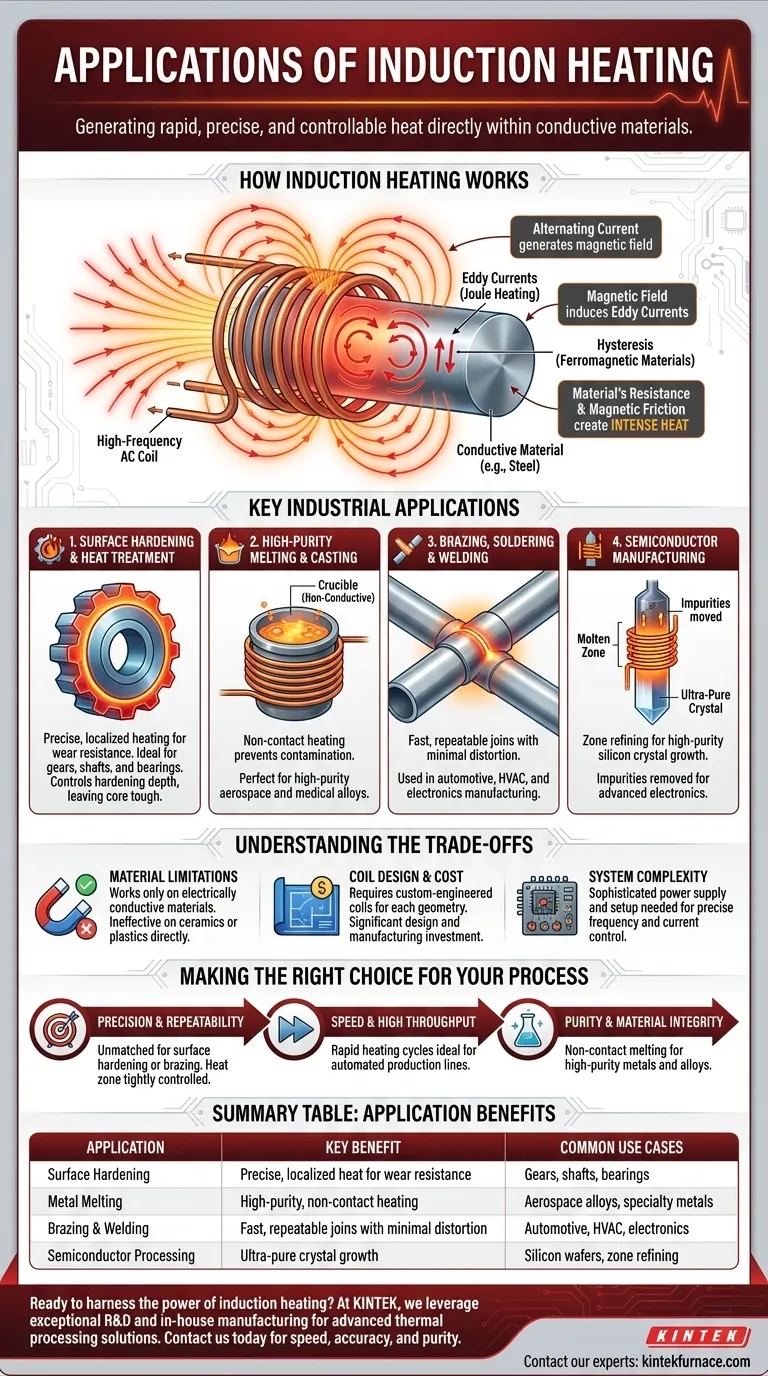

感应加热的工作原理

核心原理:电磁感应

感应加热基于法拉第电磁感应定律。高频交流电(AC)通过专门设计的铜线圈。

该电流在线圈周围产生快速变化的强磁场。

从内部产生热量

当导电部件(如一块钢)置于该磁场中时,磁场会在金属内部感应出环形电流。这些电流被称为涡流。

材料对这些涡流流动的固有电阻会产生巨大的摩擦,从而产生强烈的热量。这个过程被称为焦耳加热。热量是在部件内部产生的,而不是来自外部热源。

磁滞的作用

对于铁磁材料,如铁,还会发生额外的加热效应。快速变化的磁场导致材料的磁畴来回翻转,产生内部摩擦和额外的热量。这被称为磁滞损耗。

详细的关键工业应用

热处理和表面硬化

感应加热非常适合对齿轮、轴和轴承等零件的表面进行硬化,同时保持核心具有延展性和韧性。

由于加热极度局限于线圈内的区域,并且发生得非常快,因此可以精确控制硬化深度。这可以形成耐磨表面,而不会使整个部件变脆。

高纯度熔炼和铸造

感应炉广泛用于冶金领域,用于熔炼金属和合金。由于热量是在金属内部产生的,因此不与加热元件接触。

这种非接触式工艺可防止污染,非常适合生产用于航空航天和医疗应用的高纯度特种金属和超级合金。

钎焊、软焊和焊接

感应加热的速度和精度使其在金属连接方面非常有效。热量可以局部集中在精确的连接区域,快速形成牢固的结合,而不会使周围部件变形或损坏。

这个过程具有高度可重复性,使其成为自动化、大批量生产线的基石。

半导体制造

在半导体生产中,感应加热用于生长高纯度硅单晶。

该工艺被称为区熔,它使用窄感应线圈来创建一个小的熔融区,该熔融区沿着材料棒移动。杂质被吸入熔融区并移动到棒的末端,留下超纯晶体。

了解权衡

材料限制

感应加热的主要限制是它只适用于导电材料。它对大多数陶瓷或塑料等非导电材料的直接加热无效,但可用于加热导电感应体,然后由感应体加热非导电材料。

线圈设计和成本

感应线圈不是一刀切的组件。每个应用都需要根据零件的几何形状和所需的加热模式专门设计的线圈。

这些专用铜感应器的设计和制造可能很复杂,并且代表着一笔可观的初始投资。

系统复杂性

虽然过程是可控的,但它并不简单。它需要复杂的电源来管理应用所需的精确频率和电流。正确的设置和工程设计对于实现一致和高效的结果至关重要。

为您的工艺做出正确选择

选择感应加热完全取决于您的具体制造或工艺目标。

- 如果您的主要关注点是精度和可重复性:感应加热在表面硬化或钎焊等需要严格控制热区的应用中无与伦比。

- 如果您的主要关注点是速度和高吞吐量:感应加热的快速加热周期使其非常适合对循环时间至关重要的自动化生产线。

- 如果您的主要关注点是纯度和材料完整性:感应熔炼的非接触性质是生产无污染高纯度金属和合金的最佳选择。

最终,当其独特的优势与您的特定应用需求相符时,感应加热是一个强大的工具。

总结表:

| 应用 | 主要优势 | 常见用例 |

|---|---|---|

| 表面硬化 | 精确、局部加热以提高耐磨性 | 齿轮、轴、轴承 |

| 金属熔炼 | 高纯度、非接触式加热 | 航空航天合金、特种金属 |

| 钎焊与焊接 | 快速、可重复的连接,变形最小 | 汽车、HVAC、电子产品 |

| 半导体加工 | 超纯晶体生长 | 硅晶圆、区熔 |

准备好利用感应加热的力量来满足您的应用需求了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的热处理解决方案。无论您需要标准系统还是针对独特要求的完全定制感应加热设置,我们的专业知识都能确保精度、效率和可靠性。

立即联系我们,讨论我们的解决方案如何通过速度、精度和纯度来增强您的工艺。

联系我们的专家,探索满足您需求的完美感应加热解决方案。

图解指南