在工业环境中,碳化硅(SiC)加热元件是用于金属加工、半导体制造以及玻璃和陶瓷生产的高温炉的基础组件。它们的价值源于导热性、机械强度和耐化学腐蚀性的独特组合,能够在严苛环境中实现精确可靠的加热。

碳化硅加热器是需要快速、均匀加热至约1540°C的应用的首选技术。它们在高性能、运行效率和总体成本之间取得了务实的平衡,使其与低温元件和更昂贵、更高温的替代品区分开来。

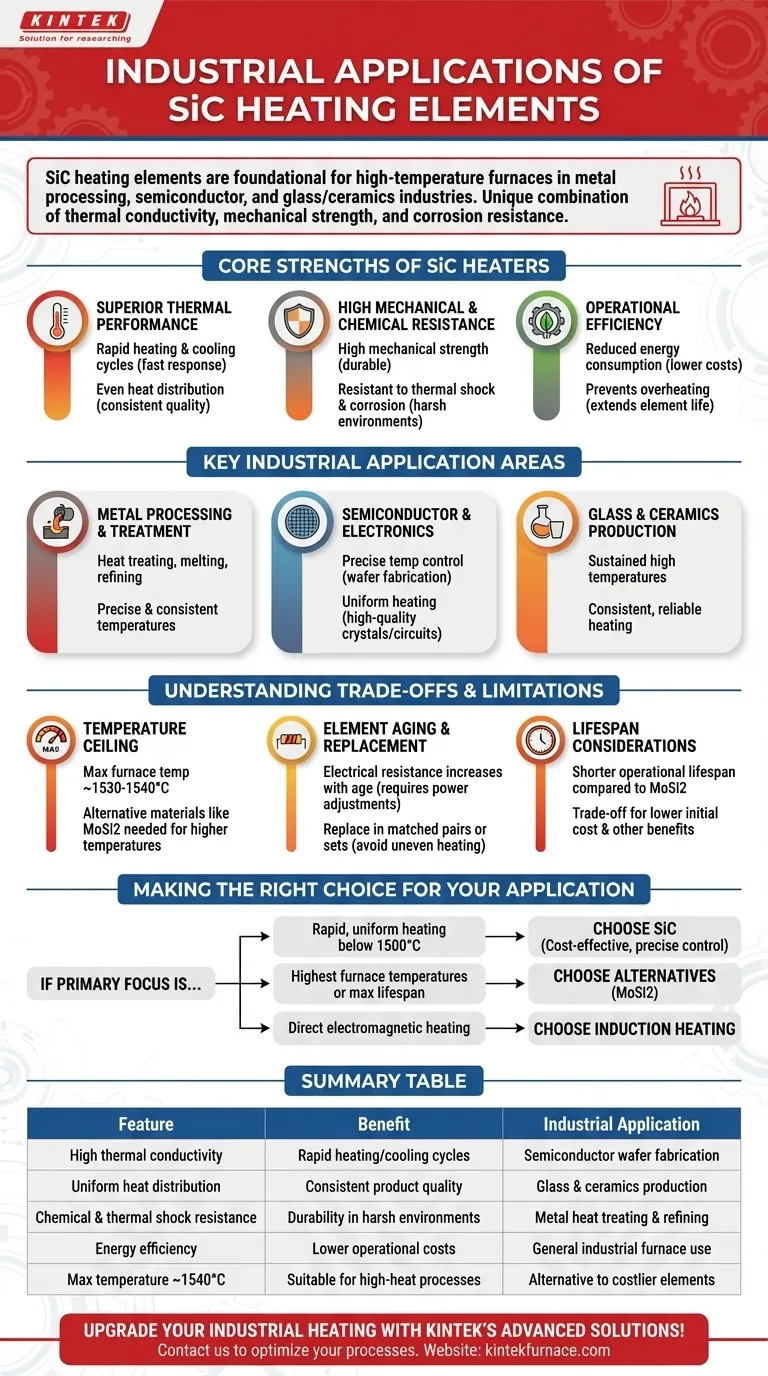

SiC加热器的核心优势

卓越的热性能

SiC元件具有出色的导热性。这使得加热和冷却循环非常快,这对于电子等行业的批处理至关重要。

这一特性还确保了炉内均匀的热量分布,减少了热点风险,并确保了产品质量的一致性。

高机械和化学抗性

这些元件即使在高温下也表现出显著的机械强度,使其耐用且不易断裂。

此外,SiC对热冲击和化学腐蚀具有高度抵抗力。这使其非常适合金属处理和陶瓷烧制中存在的恶劣炉内气氛。

运行效率

SiC加热器提供了显著的效率优势,包括与不那么先进的电阻元件相比降低了能耗。这直接导致了更低的运营成本和更小的碳足迹。

它们有效管理热量的能力可以防止过热,这有助于延长元件寿命并保护炉及其内容物。

主要工业应用领域

金属加工和处理

在冶金学中,SiC元件用于热处理、熔炼和精炼金属等工艺。保持精确和一致的温度对于实现所需的材料性能至关重要。

半导体和电子制造

半导体行业依赖SiC加热器在晶圆制造和其他电子元件生产过程中进行精确的温度控制。均匀加热对于生产高质量晶体和集成电路是不可或缺的。

玻璃和陶瓷生产

生产玻璃和烧制陶瓷涉及极端条件和持续高温。SiC元件在这些应用中被广泛使用,因为它们能够日复一日地提供一致、可靠的加热。

了解权衡和局限性

温度上限

SiC元件的最高表面温度约为1600°C,这意味着最高炉操作温度为1530-1540°C。对于需要高于此温度的工艺,需要使用二硅化钼(MoSi2)等替代材料。

元件老化和更换

SiC元件的电阻会随着老化而变化和增加。这需要定期调整电源以保持一致的输出。

当串联中的一个元件失效时,至关重要的是成对或整套更换它们。不匹配的电阻会导致加热不均匀以及新旧元件过早失效。

寿命考量

与MoSi2元件相比,SiC加热器通常具有较短的使用寿命。这种权衡通常被接受,以换取SiC的其他优势,尤其是在成本是重要因素的应用中。

为您的应用做出正确选择

选择正确的加热技术需要对您的工艺需求进行清晰的评估。

- 如果您的主要关注点是低于1500°C工艺的快速、均匀加热:SiC是一个优秀、经济高效的选择,可提供精确的温度控制。

- 如果您的主要关注点是达到尽可能高的炉温或最大化元件寿命:您应该评估二硅化钼(MoSi2)等替代品,它们在更高温度下运行,并且通常寿命更长。

- 如果您的主要关注点是导电材料的直接电磁加热:您应该研究感应加热,这是一种用于金属熔化和表面硬化等任务的根本不同的技术。

最终,选择正确的加热元件需要清楚地了解您的特定温度、循环时间和预算要求。

总结表:

| 特点 | 优点 | 工业应用 |

|---|---|---|

| 高导热性 | 快速加热/冷却循环 | 半导体晶圆制造 |

| 均匀热分布 | 产品质量一致 | 玻璃和陶瓷生产 |

| 耐化学和热冲击 | 恶劣环境下的耐用性 | 金属热处理和精炼 |

| 能源效率 | 降低运营成本 | 一般工业炉使用 |

| 最高温度约1540°C | 适用于高温工艺 | 更昂贵元件的替代品 |

使用KINTEK的先进解决方案升级您的工业加热!凭借卓越的研发和内部制造,我们为各种实验室提供高温炉系统,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,提高效率和可靠性。立即联系我们,讨论我们的SiC加热元件和其他产品如何优化您的工艺并提供卓越性能!

图解指南