原则上是肯定的。足够高的真空是防止炉内氧化的主要且最有效的方法。通过机械地将氧气和其他反应性气体从加热室中清除,您消除了氧化过程发生所需的主要反应物。

问题的核心不在于真空是否可以防止氧化,而在于在整个加热和冷却循环中是否可以维持该真空的质量和完整性。在实践中,实现无氧化结果更多地取决于对泄漏、材料放气和冷却阶段的管理,而不是真空泵本身。

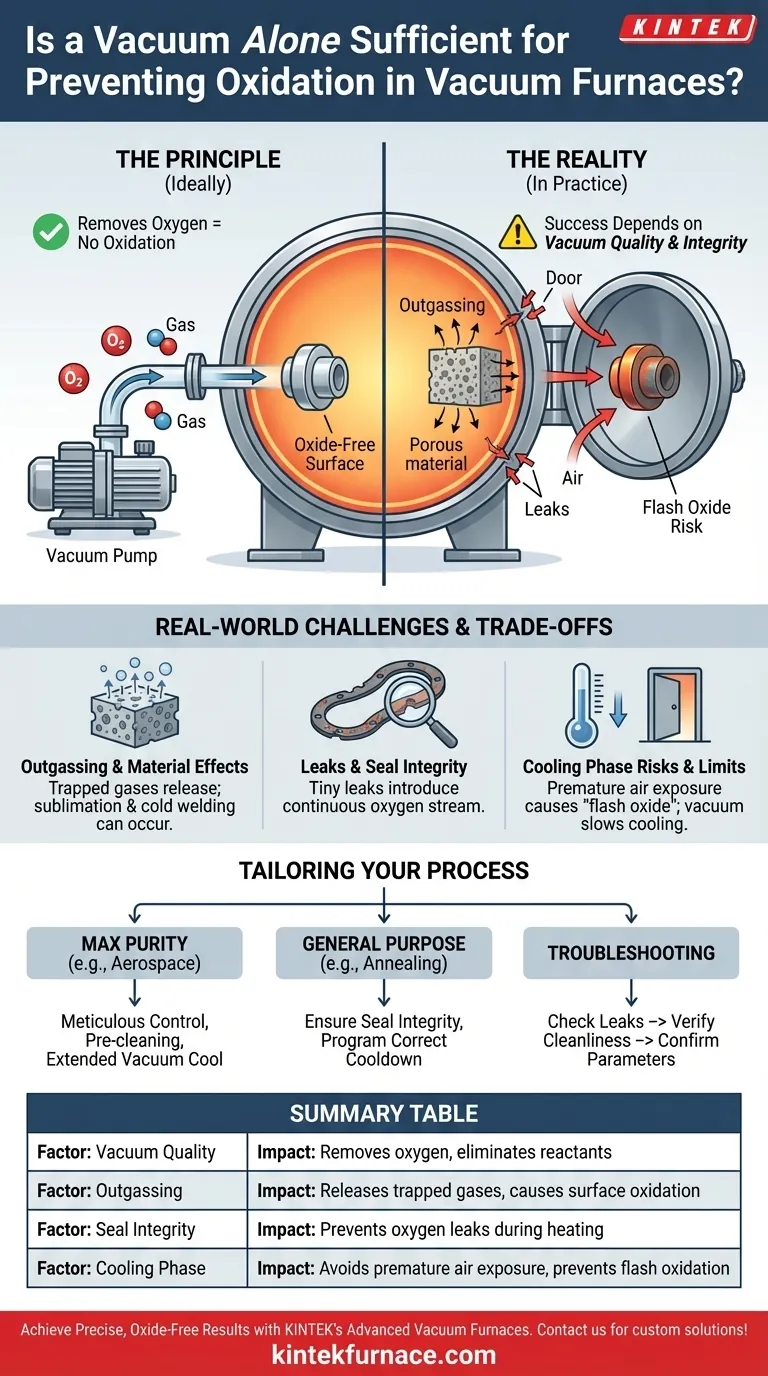

基本原理:真空如何防止氧化

清除反应物

氧化是材料与氧化剂(最常见的是氧气)之间的化学反应。这种反应会因热量而急剧加速。

真空炉的主要功能是在加热过程开始前,将绝大多数空气和氧气从密闭室中抽出。没有氧气存在,无论温度如何,氧化都不会发生。

清洁、受控的环境

此过程确保金属等材料可以在极高温度下进行钎焊、退火或硬化等工艺,而不会形成不需要的氧化层。

结果是清洁、光亮的表面光洁度,以及在钎焊的情况下,部件之间形成牢固、无污染的接头。

为什么“完美”真空并不能说明全部问题

虽然真空是过程的基础,但几个现实世界的因素决定了其最终的成功。“拉真空”这一简单动作并不能保证获得无氧化的结果。

放气问题

许多材料,尤其是多孔材料或具有复杂几何形状的材料,会截留微量的空气、水蒸气和其他气体。

当这些材料在真空下加热时,这些被困住的气体会以称为放气的过程释放到室中。这可能会重新引入足够的氧气,即使在密封良好的炉中也会导致表面氧化。

泄漏和密封完整性

真空炉的好坏取决于其密封件。垫圈、法兰和接头会随着时间的推移而降解,形成微小的泄漏。

在高温下,即使是非常小的泄漏也会引入持续的氧气流,从而破坏整个过程。这就是为什么工艺指南中提到的“真正的真空环境”依赖于细致的系统维护。

冷却过程中的污染

也许最容易被忽视的风险是在冷却循环期间过早暴露于空气。工件在高温时最容易被氧化。

如果在材料仍高于其临界氧化温度时打破真空或打开炉门,一层“闪光氧化层”会立即在表面形成,从而抵消了真空过程的所有努力。

了解取舍和挑战

依赖真空进行材料加工会引入必须加以管理以取得成功结果的独特考虑因素。

特定材料的反应

在几乎没有气体分子的情况下,某些材料的行为可能会有所不同。某些元素可能会开始升华,在高温下直接从固态转变为气态。

在其他情况下,两个完全干净的金属表面在没有熔化的情况下会在压力下融合在一起,这种现象称为冷焊。这是真空产生的超洁净表面的直接后果。

冷却的限制

真空是极好的绝缘体。这对有效达到高温是有益的,但对冷却来说是一个重大的挑战。

由于没有气体促进对流,从工件中去除热量可能很慢。这延长了循环时间,并需要仔细管理冷却阶段,以防止热冲击或过早暴露于空气。

设备维护和成本

高真空泵需要大量维护才能可靠运行。密封件和垫圈是易耗部件,必须定期检查和更换。

与基于气氛的热处理相比,实现和保持高质量的真空是一个高能耗的过程,增加了运营成本。

如何将其应用于您的工艺

您应根据材料的敏感性和最终产品的所需质量来定制您的方法。

- 如果您的主要重点是最大纯度和接头强度(例如航空航天钎焊): 您的成功取决于细致的工艺控制,包括清洁部件以最小化放气,并保持真空直到部件远低于其氧化温度。

- 如果您的主要重点是通用热处理(例如退火): 您的关键问题是确保真空炉密封的完整性,并确认您的冷却循环编程正确,以防止在排空室之前发生氧化。

- 如果您正在对氧化问题进行故障排除: 系统地调查潜在的污染源,从泄漏检测开始,然后验证材料的清洁度,最后确认您的工艺参数,特别是打破真空的温度。

最终,实现无氧化表面是关于管理整个系统,而不仅仅是依赖于单个设备。

摘要表:

| 因素 | 对防止氧化的影响 |

|---|---|

| 真空质量 | 清除氧气以消除氧化反应物 |

| 放气 | 释放可能导致表面氧化的被困气体 |

| 密封完整性 | 防止在加热过程中引入氧气的泄漏 |

| 冷却阶段 | 避免过早暴露于空气,以防止闪光氧化 |

在您的高温工艺中遇到氧化问题? KINTEK 专注于为各种实验室量身定制的先进真空炉解决方案。凭借卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都具有强大的深度定制能力,以满足您独特的实验需求。实现精确的、无氧化的结果——立即联系我们,讨论我们的专业知识如何提高您实验室的效率和成果!

图解指南