为真空热压炉选择合适的配置是一个关键决策,它取决于您应用中的物理和化学原理。加热元件和加压方法的选择主要取决于两个基本因素:您所需的最高工作温度和炉内的材料兼容性。对于高达2000°C以上的高温应用(如非氧化物陶瓷),石墨元件是标准选择,而在不需要碳污染的清洁、中等温度环境中,则使用钼等金属元件。加压方法的选择取决于零件的几何形状和密度目标;对于简单的形状,单轴压制很常见,而对于复杂部件,等静压可提供均匀的密度。

最佳的炉体配置并非寻找单一的“最佳”技术,而是创建一个协同系统。您对加热元件的选择决定了可达到的温度和气氛纯度,而加压方法则决定了部件的最终密度和几何复杂性。

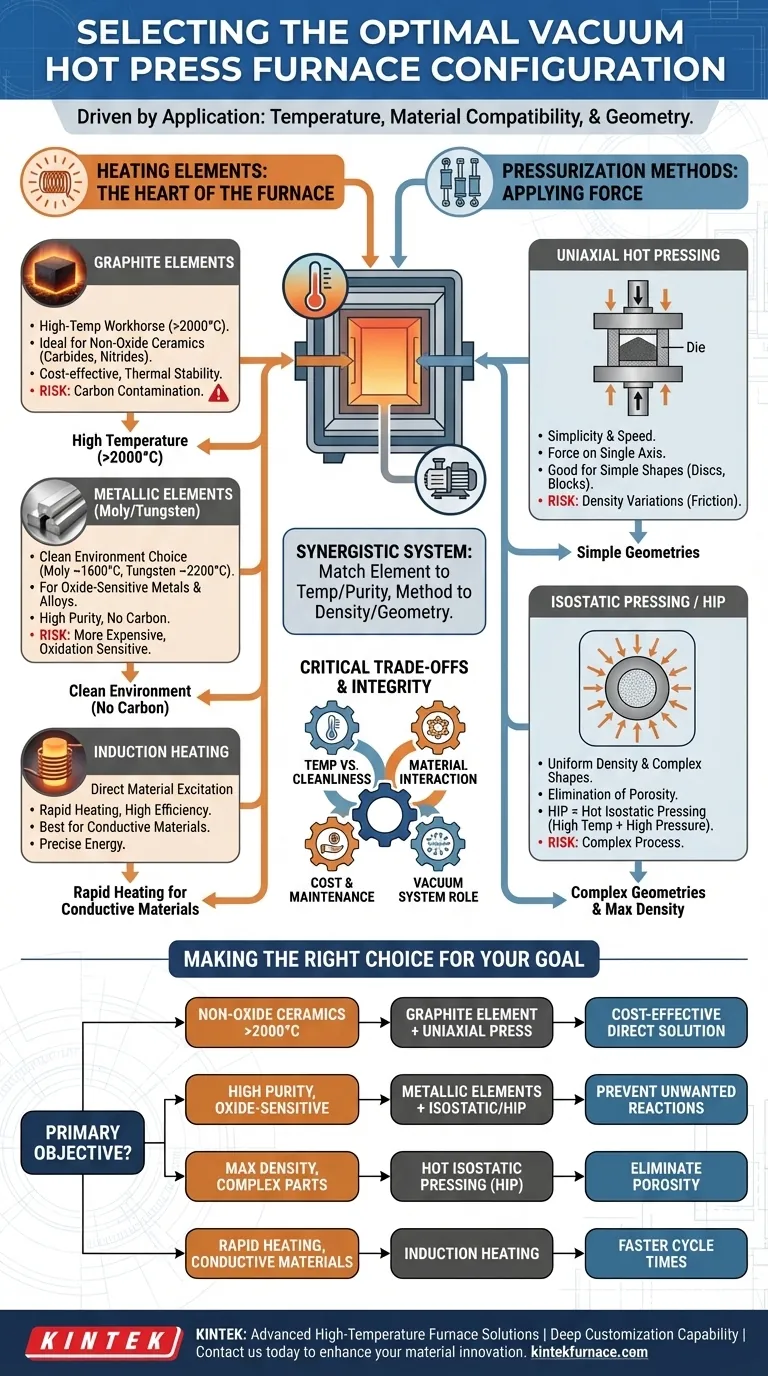

将加热元件与您的应用相匹配

加热元件是炉子的核心。它的选择直接影响您可用的加工窗口。在真空中,热量主要通过热辐射传递,这意味着元件材料及其布局至关重要。

石墨元件:高温主力

石墨是超高温应用中最常见的选择,通常能够超过2200°C。它具有出色的热稳定性和相对成本效益。

这些元件非常适合烧结碳化物和氮化物等非氧化物材料。它们的主要缺点是可能发生碳污染,因为脱气作用会与加工材料发生反应。

金属元件(钼/钨):洁净环境选择

对于需要高纯度且无碳相互作用的应用,金属元件是解决方案。钼(高达约1600°C)和钨(高达约2200°C)提供了异常洁净的加热环境。

它们是加工某些对氧化物敏感的金属、合金和特定陶瓷的标准选择。然而,这些元件更昂贵,并且在高温下必须隔绝氧气,以防止快速降解。

感应加热:直接材料激发

感应加热遵循不同的原理。它不是通过元件辐射热量,而是使用电磁线圈直接在导电工件或衬垫内感应电流。

这种方法允许极快的加热速率,并且效率很高,因为能量精确地产生在需要它的地方。它最适合加工导电材料。

选择正确的加压方法

热压的目标是在高温下施加压力以加速致密化。施加力的方式对最终部件的性能有很大影响。

单轴热压:简单快捷

单轴压制沿单个轴施加力,通常使用上下冲头通过模具压缩粉末。这是最简单、最常见的热压形式。

它非常适合生产具有简单几何形状的部件,如圆盘或块体。然而,粉末与模具壁之间的摩擦可能导致部件内部密度略有差异。

等静压:均匀密度和复杂形状

等静压从所有方向均匀施加压力,通常使用高压惰性气体。这消除了单轴压制中出现的密度梯度。

此方法非常适合制造几何形状复杂的部件,或者当实现最高可能的均匀密度是主要目标时。热等静压 (HIP) 将这种均匀压力与高温结合在单个工艺中,使其成为消除关键部件所有残余孔隙率的黄金标准。

了解权衡和系统完整性

真空热压机是一个系统,其中每个部件都必须和谐运作。在一个领域选择不当可能会损害整个过程。

温度与清洁度

这是最基本的权衡。石墨提供最高的温度,但会引入碳。金属元件提供极致的清洁度,但温度限制较低,并且对不良真空条件的容忍度较低。

材料相互作用的风险

您必须确保在目标温度下工件、加热元件和炉内绝缘材料之间存在化学兼容性。例如,使用石墨元件加工容易形成不良碳化物的材料是一个关键的工艺缺陷。

成本和维护考虑因素

石墨元件的更换成本通常较低,但可能很脆,需要小心处理。金属元件更耐用,但初始成本较高,并且可能随着时间的推移因再结晶而变脆,需要定期更换。

真空系统的关键作用

如果没有强大的真空系统,卓越的加热和压制系统也将是无效的。高抽速对于快速抽走大气污染物以及管理加热过程中工件的任何脱气至关重要,从而确保工艺环境保持纯净。

为您的目标做出正确的选择

要选择最佳系统,请将您的主要加工目标与相应的技术相匹配。

- 如果您的主要重点是在非常高的温度(>2000°C)下加工非氧化物陶瓷或碳化物: 采用单轴压机的石墨加热元件是您最直接和最具成本效益的解决方案。

- 如果您的主要重点是生产高纯度、对氧化物敏感的金属或某些零碳污染的陶瓷: 采用金属元件(钼或钨)的炉子是防止不期望反应的必要选择。

- 如果您的主要重点是实现最大理论密度并消除复杂部件中的所有内部孔隙率: 热等静压 (HIP) 是更优越的方法,通常用于在初步成型后使部件致密化。

- 如果您的主要重点是快速加热导电材料以缩短周期时间: 感应加热系统通过直接将能量传递给工件,提供了无与伦比的速度。

通过理解这些基本原理,您可以自信地指定一个为您材料创新提供精确工具的炉系统。

摘要表:

| 选择因素 | 加热元件选项 | 加压方法 |

|---|---|---|

| 高温 (>2000°C) | 石墨 | 单轴压制 |

| 洁净环境 (无碳) | 钼/钨 | 等静压 |

| 导电材料快速加热 | 感应加热 | 热等静压 (HIP) |

准备好优化您的真空热压炉配置了吗? KINTEK 凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空与气氛炉,以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,可精确满足您独特实验要求。立即联系我们,讨论如何通过量身定制的解决方案来增强您的材料创新!

图解指南