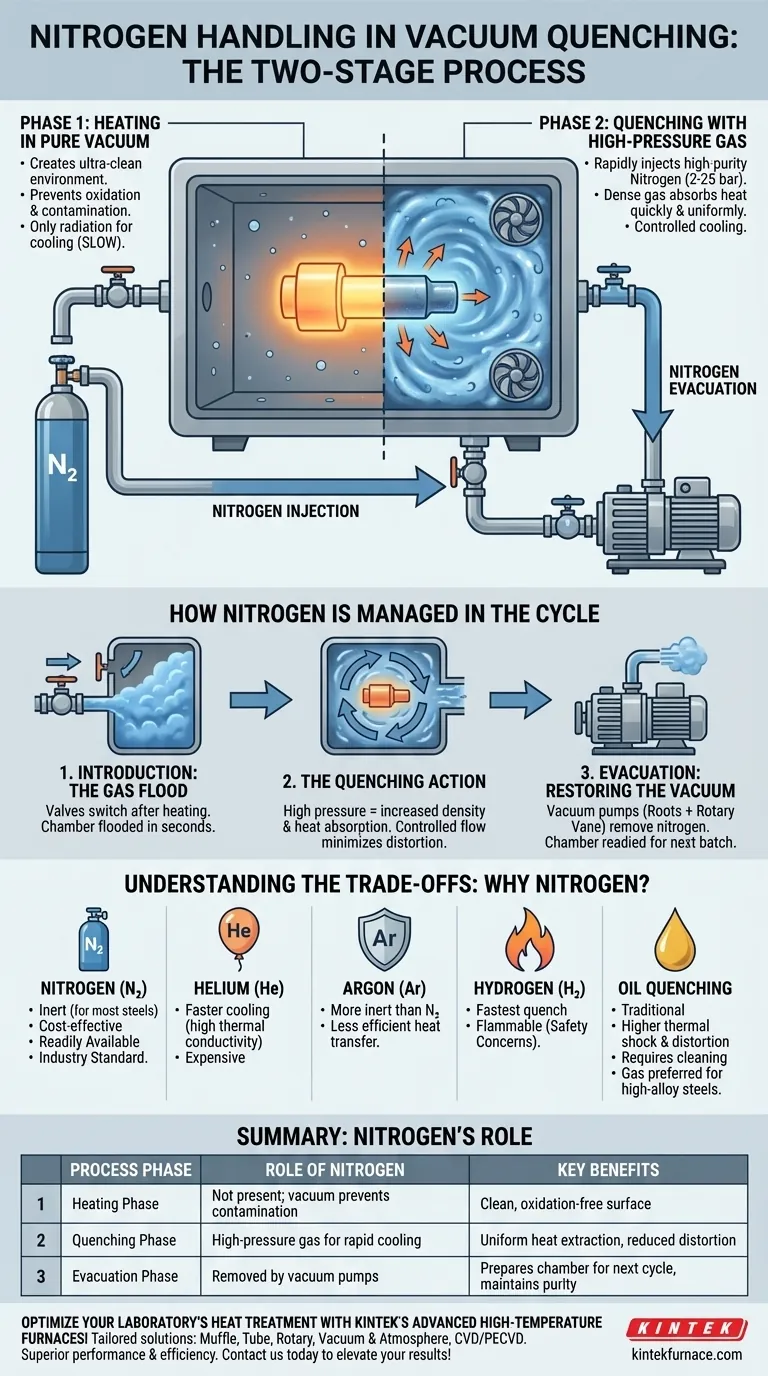

在真空淬火中,氮气不是真空的一部分;它是用于实际冷却的高压气体。“真空淬火”一词可能具有误导性。该过程包括在原始真空中加热材料以防止污染,然后快速引入氮气以冷却或“淬火”零件。淬火完成后,氮气通过真空泵系统从腔室中抽出。

核心概念是一个两阶段过程。首先,真空创造了一个用于加热的超洁净环境。其次,高压氮气被用作快速、受控冷却的工具——这在单独的真空中是不可能完成的任务。氮气的“处理”涉及其受控注入和随后的去除。

两阶段淬火工艺

真空炉执行两个截然相反的功能以实现最终的材料性能。理解这种二元性是理解氮气作用的关键。

阶段1:在纯真空中加热

初始阶段包括将金属部件放入密封腔室中,并清除所有空气和其他大气气体。

这种真空环境至关重要,因为它可以防止在空气中加热时可能发生的氧化和其他表面反应。结果是一个光亮、洁净且没有表面污染的部件。

阶段2:用高压气体淬火

在真空中冷却部件非常缓慢,因为热量只能通过辐射散失。为了实现硬化(淬火)所需的快速冷却,需要一种传热介质。

这就是氮气的作用。在部件完全加热后,炉子会快速注入高纯度氮气,通常压力为 2到25巴。然后强大的风扇会循环这种致密气体,强制其流过热部件,以快速均匀地带走热量。

氮气在循环中的管理方式

氮气的处理是一个精确、自动化的序列,旨在实现最大的效率和控制。

引入:气体淹没

一旦材料达到其目标奥氏体化温度,系统阀门就会切换。真空泵被隔离,连接到高压氮气供应的阀门被打开。腔室在几秒钟内被氮气淹没。

淬火作用

氮气的高压增加了其密度,这显著提高了其吸收和带走金属热量的能力。氮气流的速度和压力经过精心控制,以管理冷却速率并最大程度地减少零件变形。

抽空:恢复真空

在零件冷却到目标温度后,氮气已完成了其使命。炉子强大的真空泵系统,通常是 罗茨泵和旋片泵 的组合,重新启动。

该系统将所有氮气从腔室中抽出,重新建立中等真空(低至约1毫巴)。然后腔室即可用于下一批次,或者可以取出零件。

理解权衡:为什么选择氮气?

氮气是真空淬火中最常用的气体,但它不是唯一的选择。选择涉及平衡性能、成本和材料兼容性。

氮气的优点

氮气是行业主力军,因为它提供了出色的性能平衡。它在很大程度上是 惰性 的,可以防止与大多数钢材发生反应,并且比其他选择更 经济高效 且易于获得。

氮气的替代品

其他气体,如 氦气、氩气和氢气,用于特定应用。氦气由于其高导热性而提供更快的冷却速度,但成本要高得多。氩气比氮气更惰性,但热传导效率较低。氢气提供最快的淬火速度,但易燃,需要大量的安全系统。

气体与油淬火

气体淬火的主要替代品是传统的油淬火。气体淬火适用于高合金钢,如高速工具钢,因为它产生的热冲击和变形较少。这使得零件更清洁,尺寸更可预测,并且无需进行淬火后清洁。

根据您的目标做出正确选择

淬火介质的选择取决于所处理的合金和所需的最终性能。

- 如果您的主要关注点是经济高效地硬化普通工具钢: 氮气是行业标准,在性能、安全性和经济性方面提供了卓越的平衡。

- 如果您的主要关注点是对敏感合金进行尽可能快的淬火: 可能需要氦气或氢气,但您必须考虑显著更高的运营成本和安全协议。

- 如果您的主要关注点是在高温下淬火高反应性金属: 氩气提供最惰性的环境,防止任何潜在的氮化物形成,尽管代价是淬火速度较慢。

最终,真空炉中氮气的处理是一个受控的注入和抽空循环,它利用了真空的纯净和气体的冷却能力。

总结表:

| 工艺阶段 | 氮气的作用 | 主要优点 |

|---|---|---|

| 加热阶段 | 不出现;真空防止污染 | 洁净、无氧化表面 |

| 淬火阶段 | 高压气体用于快速冷却 | 均匀散热,减少变形 |

| 抽空阶段 | 由真空泵去除 | 为下一个循环准备腔室,保持纯净 |

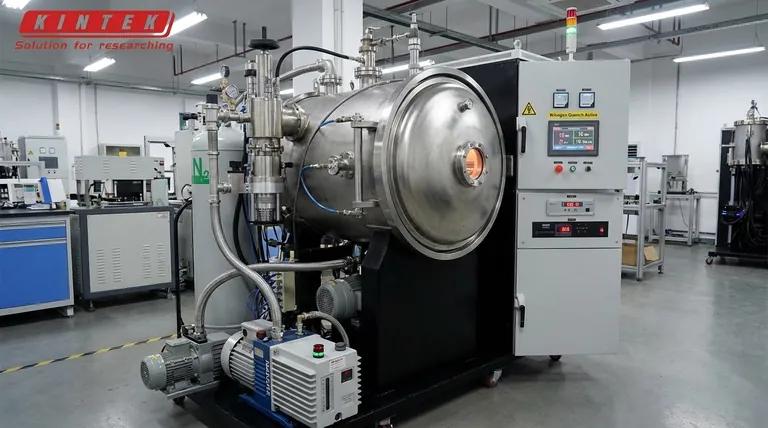

使用KINTEK先进的高温炉优化您实验室的热处理工艺!凭借卓越的研发和内部制造能力,我们为各种实验室提供定制解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保与您独特的实验需求精确匹配,提供卓越的性能和效率。立即联系我们,讨论我们的专业知识如何提升您的成果!

图解指南