简而言之,真空和保护气氛熔炼用于从根本上净化航空航天合金的生产过程。通过在没有大气气体的受控环境中熔炼材料,这些工艺消除了微观缺陷的根本原因,否则这些缺陷会损害材料在极端应力下的强度和可靠性。

制造航空航天级超级合金的核心挑战不仅在于混合正确的元素,还在于防止这些元素在熔炼过程中与空气发生反应。真空和保护气氛技术是明确的解决方案,将标准金属转化为足以满足最苛刻应用的纯净材料。

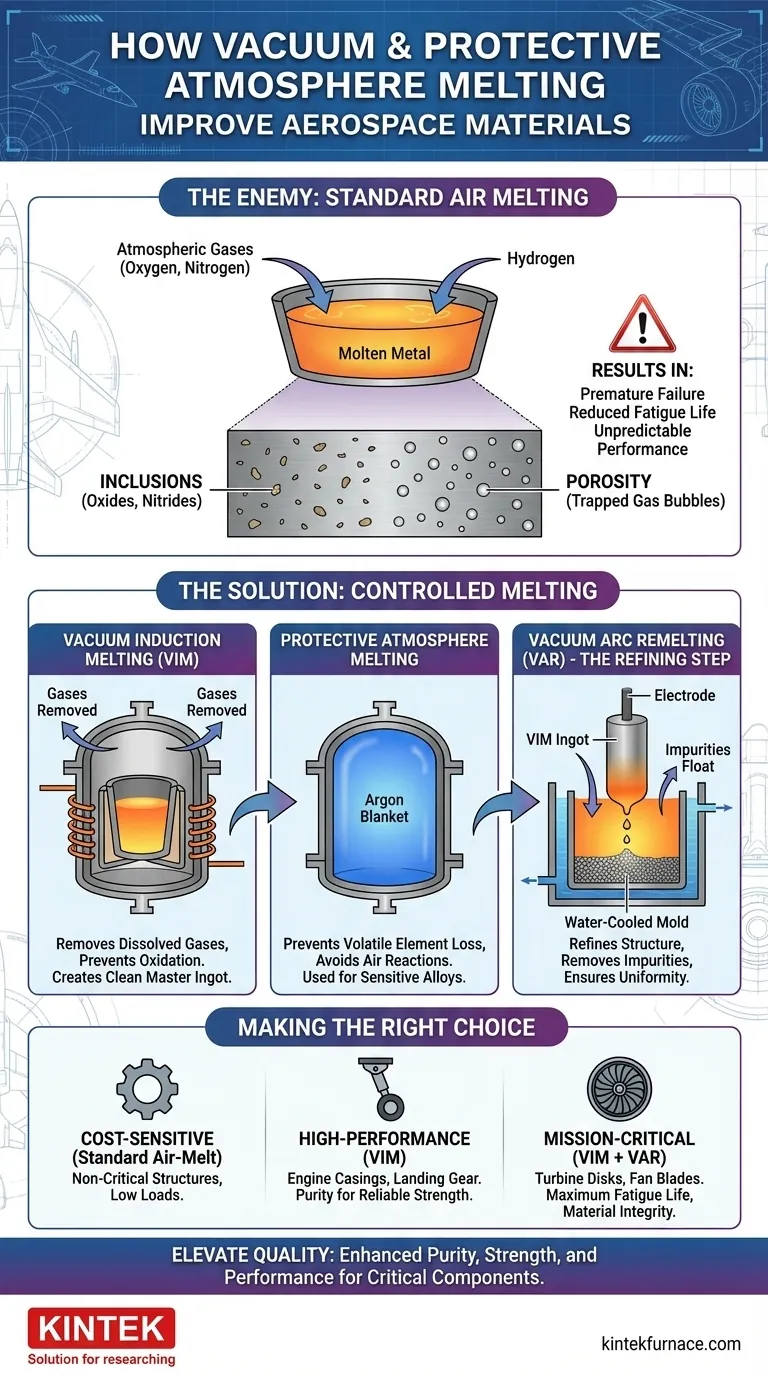

敌人:为什么标准空气熔炼会失败

要理解真空熔炼的价值,首先必须理解它所解决的问题。当金属在开放空气中熔炼时,它会暴露在一个高反应性环境中,从而引入严重的缺陷。

氧气和氮气污染

熔融金属与空气中的氧气(约21%)和氮气(约78%)反应性极强。这些反应在液态金属内部形成微观氧化物和氮化物。

当金属凝固时,这些非金属化合物被困住,形成坚硬易碎的颗粒,称为夹杂物。夹杂物充当应力集中点,引发裂纹并导致过早失效。

氢气和孔隙率

氢气很容易溶解到熔融金属中。随着金属冷却和凝固,其保持溶解氢的能力急剧下降。

过量的氢气被迫从溶液中逸出,形成微小的气泡,这些气泡被困在固体结构中。这导致了孔隙率——一种微观空隙网络,严重降低了材料的密度和承载能力。

对机械性能的影响

对于涡轮叶片等航空航天部件,在极端温度下以数千转/分钟的速度旋转,这些缺陷是灾难性的。它们显著降低了疲劳寿命、延展性和断裂韧性,使得材料性能不可预测且不可靠。

解决方案:控制熔炼环境

真空和保护气氛熔炼直接去除导致这些缺陷的大气污染物,从而产生极其洁净和均匀的材料。

真空感应熔炼 (VIM)

VIM通常是第一步。将原始合金材料放入密封腔室内的坩埚中,然后抽真空。

然后通过电磁感应开始熔炼过程。真空环境主动将溶解的气体(如氢气和氮气)从熔融浴中抽出,并且关键地防止与氧气发生任何反应。这会生产出非常洁净的母锭。

保护气氛熔炼

在某些情况下,完全真空并不理想,因为它会导致必要的挥发性合金元素蒸发。此时,使用氩气等惰性气体。

腔室首先抽真空,然后回填高纯氩气。这会产生一个正压,防止空气泄漏,同时在熔融金属上方提供一层非反应性的“保护毯”。

真空电弧重熔 (VAR):精炼步骤

对于最关键的应用,VIM生产的铸锭会经过第二次精炼过程,称为VAR。VIM铸锭在另一个真空腔室中用作巨型电极。

强大的电弧被击穿,导致电极逐滴熔化到下方水冷的铜模具中。这种缓慢、受控的重熔和凝固过程提供了两个关键好处:

- 它让任何残留的杂质有时间浮到熔池顶部。

- 它创造了一个高度均匀和细晶粒的最终结构,进一步增强了机械性能。

理解权衡

虽然这些工艺提供了无与伦比的质量,但这种性能也伴随着成本。

成本显著增加

真空炉及相关设备代表着巨大的资本投资。能源消耗和维护要求也远高于标准空气熔炼炉。

生产速度较慢

VIM和VAR是批处理过程,需要大量时间进行腔室抽真空、熔炼和冷却。这使得它们本质上比连续空气熔炼更慢且可扩展性更差,直接影响吞吐量。

工艺复杂性

操作这些设备需要高技能的技术人员和严格的工艺控制。真空系统或工艺参数的任何故障都可能损害一整批昂贵的材料。

为您的应用做出正确选择

这些先进熔炼技术的必要性与部件功能的关键性成正比。

- 如果您的主要关注点是成本敏感、非关键结构:对于载荷较低且失效不会带来灾难性后果的应用,标准空气熔炼合金可能完全足够。

- 如果您的主要关注点是高性能、受力部件:VIM是发动机壳体或起落架等部件的基本要求,这些部件需要纯度以确保可靠强度。

- 如果您的主要关注点是任务关键型旋转部件:双重VIM/VAR工艺是涡轮盘和风扇叶片等部件不可妥协的标准,这些部件的最大疲劳寿命和材料完整性至关重要。

最终,航空航天材料的完整性是其安全和性能的基础,这一标准通过从第一次熔炼开始控制其环境来确立。

总结表:

| 工艺 | 主要优点 | 常见应用 |

|---|---|---|

| 真空感应熔炼 (VIM) | 去除溶解气体,防止氧化 | 发动机壳体、起落架 |

| 保护气氛熔炼 | 防止元素损失,避免空气反应 | 含有挥发性元素的合金 |

| 真空电弧重熔 (VAR) | 精炼结构,去除杂质 | 涡轮盘、风扇叶片 |

利用KINTEK先进的高温炉解决方案提升您的航空航天材料质量!凭借卓越的研发和内部制造能力,我们为各类实验室提供可靠的选择,如真空和气氛炉、马弗炉、管式炉和旋转炉,以及CVD/PECVD系统。我们强大的深度定制能力确保我们精确满足您独特的实验需求,为关键部件提供增强的纯度、强度和性能。不要让杂质损害您的结果——立即联系我们,讨论我们如何支持您的高性能应用!

图解指南