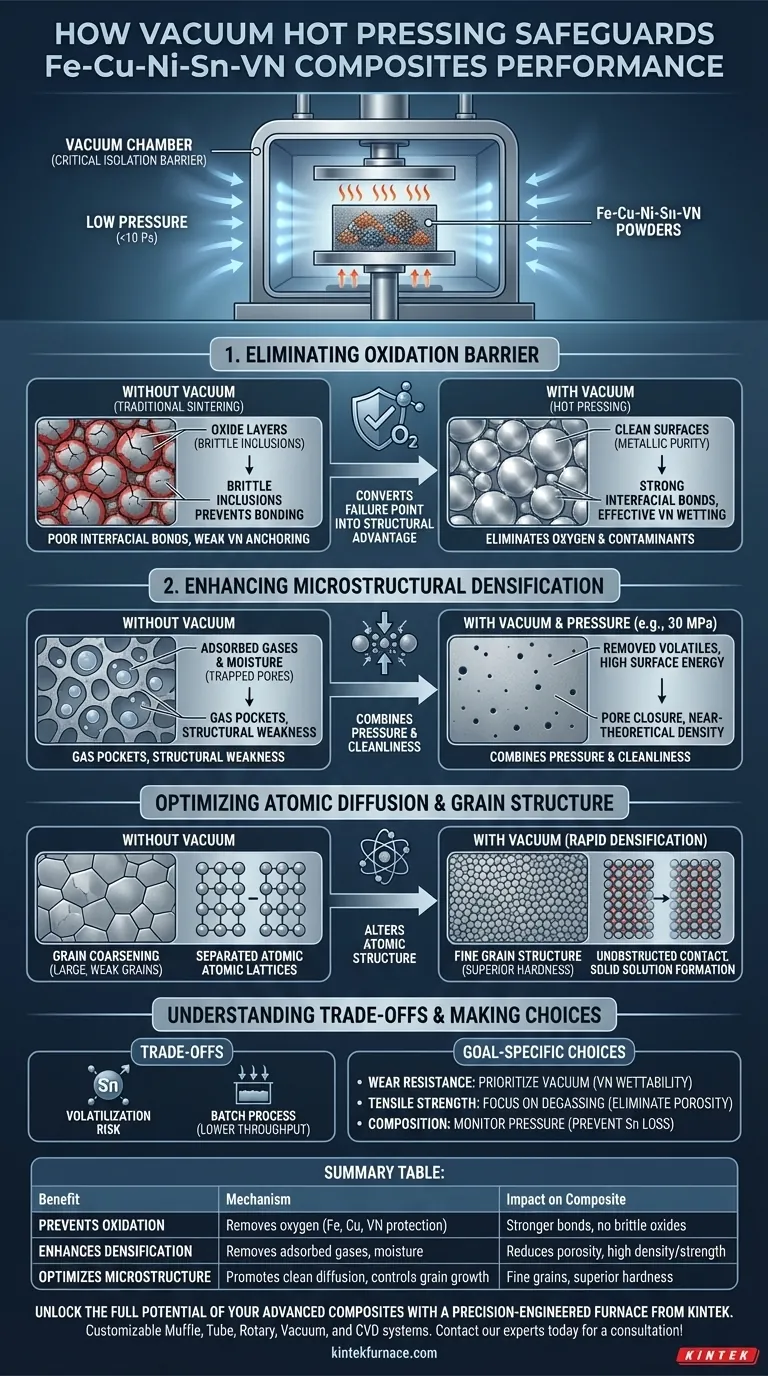

真空环境充当关键的隔离屏障,对于加工 Fe-Cu-Ni-Sn-VN 等复杂多组分合金是必不可少的。它主要通过在高温烧结阶段防止金属粉末氧化和去除吸附的气体来保障性能。这会产生化学清洁的表面,从而实现最佳的原子扩散,从而获得致密、高强度且具有卓越耐磨性的复合材料。

通过消除氧气和挥发性污染物,真空热压炉将潜在的金属性质失效点——界面氧化——转化为结构优势。这确保了最终复合材料的机械性能由材料固有的强度决定,而不是由缺陷或脆性氧化物夹杂物决定。

消除氧化屏障

对 Fe-Cu-Ni-Sn-VN 复合材料性能构成的主要威胁是在高温下形成氧化层。

保护活性元素

铁 (Fe) 和铜 (Cu) 在加热时极易氧化。即使是痕量的氧气也会在粉末表面形成脆性氧化膜。

这些薄膜充当物理屏障,阻止金属颗粒结合。真空环境消除了这种风险,保持了烧结所需的金属纯度。

保持硬质相的完整性

氮化钒 (VN) 颗粒提供耐磨性,但它们必须牢固地固定在金属基体中才能发挥作用。

如果 VN 颗粒周围的基体氧化,界面结合就会减弱。在应力作用下,结合不牢固的 VN 颗粒会从材料中拔出,而不是抵抗磨损。真空确保基体能有效润湿 VN 颗粒。

增强微观结构致密化

实现高密度对于机械性能至关重要。真空环境与机械压力协同作用以封闭内部空隙。

去除吸附气体

金属粉末在储存过程中会在其表面自然吸附气体和水分。如果这些气体未被去除,在材料致密化时它们就会被困在材料内部形成气孔。

低压环境(通常低于 10 Pa)会在材料致密化之前主动提取这些挥发物。这可以防止产生气穴,否则会导致孔隙率和结构弱点。

促进气孔闭合

清洁、无氧化物的表面具有更高的表面能,这会驱动烧结过程。

当与热压机的外部压力(例如 30 MPa)结合时,清洁的颗粒边界更容易坍塌并焊接在一起。这使得材料具有接近理论密度的密度和最少的微观缺陷。

优化原子扩散和晶粒结构

真空热压不仅仅是将颗粒粘合在一起;它还会改变复合材料的原子结构。

促进固溶体形成

为了使复合材料达到高强度,镍 (Ni) 和锡 (Sn) 等元素必须扩散到铁和铜的晶格中。

真空环境确保这些不同的金属相之间没有氧化物屏障。这种无阻碍的接触使得有效的原子扩散成为可能,从而形成牢固的固溶体,从而增强基体。

控制晶粒生长

传统烧结通常需要较长的加热时间,这会导致晶粒粗化(大而弱的晶粒)。

真空热压在一个高效的步骤中结合了加热和压力。这种快速致密化可以保留细小的晶粒结构(通常在纳米范围内),与常规烧结中发现的粗大晶粒相比,这显著提高了硬度和强度。

了解权衡

虽然真空热压在性能方面具有优势,但您必须管理一些特定的限制因素以确保成功。

元素挥发风险

虽然真空有利于防止氧化,但对于蒸气压高的元素可能会有问题。

锡 (Sn) 在这里造成了特殊的挑战。如果真空度过高或温度失控,Sn 可能会在扩散之前开始从合金中蒸发(挥发)。这会改变化学成分,并可能留下微孔。

设备和产量限制

真空热压本质上是一种间歇式工艺。

与用于简单零件的连续带式烧结不同,这种方法会造成生产速度的瓶颈。这是一种权衡,您牺牲了制造量来换取卓越的材料质量和密度。

为您的目标做出正确选择

真空环境是一种工具。如何使用它取决于您需要在 Fe-Cu-Ni-Sn-VN 复合材料中最大化的具体性能指标。

- 如果您的主要重点是耐磨性:优先考虑真空度,以确保 VN 颗粒的最大润湿性,防止摩擦过程中颗粒脱落。

- 如果您的主要重点是拉伸强度:专注于脱气阶段以消除所有孔隙,确保基体是固体、连续的块体,没有应力集中点。

- 如果您的主要重点是成分准确性:在温度升高过程中仔细监控真空压力,以防止锡 (Sn) 的挥发。

最终,真空环境将烧结过程从简单的加热循环转变为精确的化学控制机制,从而释放复杂合金系统的全部潜力。

总结表:

| 优势 | 机制 | 对复合材料的影响 |

|---|---|---|

| 防止氧化 | 去除氧气以保护活性元素(Fe、Cu)和 VN 颗粒。 | 更强的界面结合,消除脆性氧化物夹杂物。 |

| 增强致密化 | 去除粉末表面的吸附气体和水分。 | 减少孔隙率,实现接近理论密度的强度。 |

| 优化微观结构 | 促进清洁的原子扩散并控制晶粒生长。 | 细小的晶粒结构,具有卓越的硬度和机械性能。 |

使用 KINTEK 精密设计的炉子,充分释放您先进复合材料的潜力。

您是否正在开发 Fe-Cu-Ni-Sn-VN 复合材料等高性能材料?合适的设备对于实现您的应用所需的卓越密度、强度和耐磨性至关重要。KINTEK 以专家研发和制造为后盾,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,包括真空热压炉,所有这些都可以根据您独特的材料加工需求进行定制。

让我们讨论一下我们的解决方案如何保障您的材料性能。立即联系我们的专家进行咨询!

图解指南