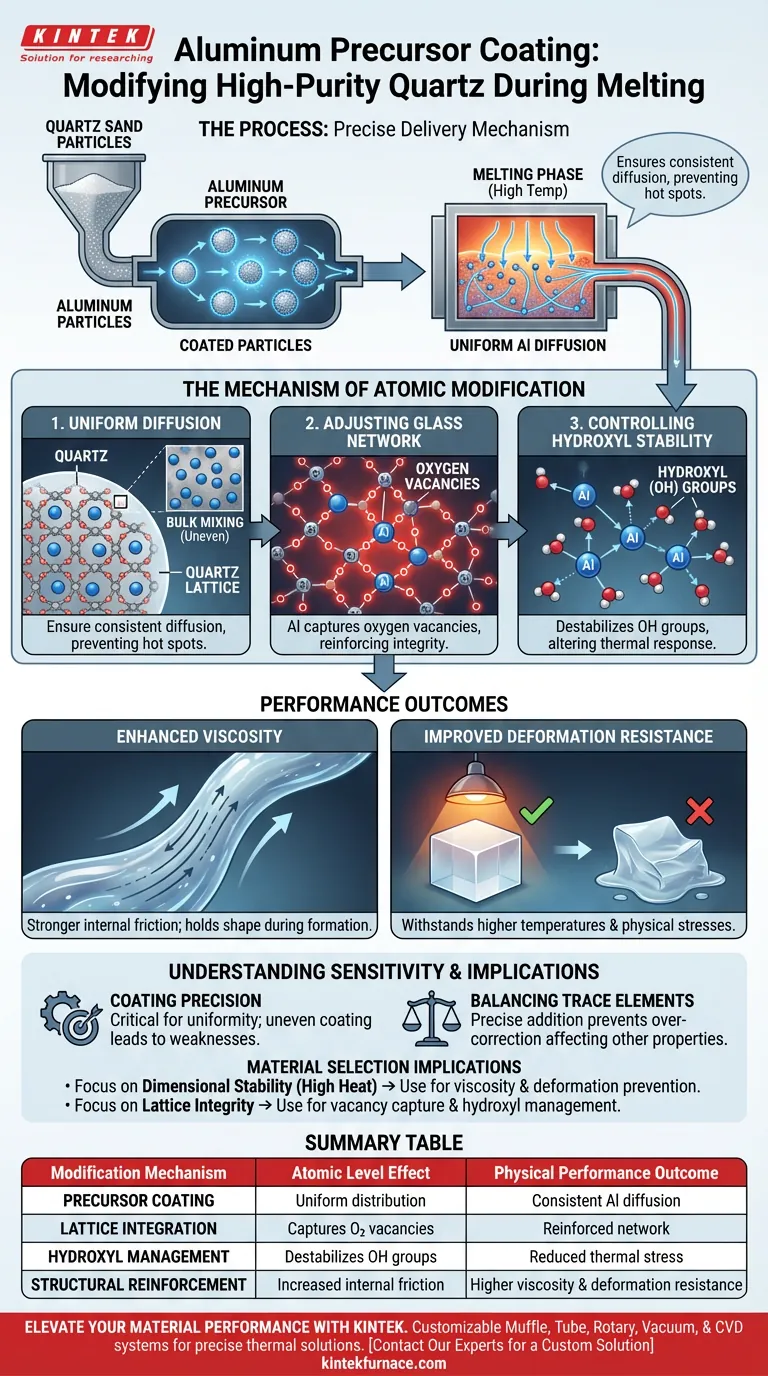

铝前驱体涂层工艺是改性高纯石英的精确输送机制。与传统的批量混合不同,该方法将均匀的铝源层直接施加到单个石英砂颗粒上。这确保了当材料进入熔化阶段时,铝会均匀地扩散到整个石英玻璃晶格中,从根本上改变其内部结构以提高性能。

通过在颗粒层面整合铝,该工艺改性了玻璃网络,以捕获氧空位并降低羟基稳定性。关键结果是石英产品具有显著增强的粘度和抗高温变形能力。

原子改性机制

该工艺的有效性在于其在微观和原子层面改变石英的方式。

实现均匀扩散

改性石英的主要挑战是确保添加剂分布均匀。通过在熔化前将前驱体涂覆在砂粒上,该工艺保证了铝的均匀分布。

当发生高温熔化时,这种均匀的分布使铝能够一致地扩散到石英玻璃晶格中。这可以防止在掺杂精度较低的方法中可能出现的“热点”或低浓度区域。

调整玻璃网络

一旦整合到晶格中,铝原子就会主动重构玻璃网络。

具体来说,铝的作用是捕获氧空位。这些空位本质上是原子结构中的缺陷;通过填充或管理它们,铝增强了玻璃网络的完整性。

控制羟基稳定性

该工艺还针对玻璃的化学行为。它致力于降低结构中羟基(OH)基团的稳定性。

羟基含量是石英性能的关键变量。通过破坏这些基团的稳定性,铝掺杂会改变玻璃对热应力和脱水的反应方式。

性能结果

上述结构变化直接转化为最终产品中可测量的物理特性。

增强粘度

玻璃网络的收紧导致材料粘度可测量地增加。

较高的粘度表明熔融或半熔融玻璃内部摩擦力增强。这对于需要材料在成型过程中保持形状的制造工艺来说,是一个理想的特性。

提高抗变形能力

因此,改性后的石英表现出优异的抗变形能力。

由于晶格缺陷(氧空位)得到管理,网络得到增强,最终的玻璃产品能够承受更高的温度和物理应力,而不会翘曲或失去尺寸精度。

理解工艺敏感性

虽然这种涂层工艺具有显著优势,但它引入了一些必须管理的特定变量,以确保质量。

涂层精度的必要性

这种改性的成功完全取决于初始涂层的均匀性。如果铝前驱体层不均匀,熔化过程中的后续扩散将不一致,可能导致局部结构弱点。

平衡微量元素

该工艺允许“精确添加”微量元素,但这种精度是双向的。施加的铝量出现偏差可能会过度校正晶格结构,可能影响粘度以外的其他材料性能。

对材料选择的影响

为了确定此改性工艺是否符合您的项目要求,请考虑以下性能目标:

- 如果您的主要重点是高温下的尺寸稳定性:依靠铝前驱体涂层来提高粘度并防止在热负荷下发生变形。

- 如果您的主要重点是晶格完整性:使用此方法主动捕获氧空位并管理玻璃结构中羟基的稳定性。

最终,这种涂层技术将标准石英砂转化为坚固的工程材料,能够满足严格的热和结构标准。

摘要表:

| 改性机制 | 原子级效应 | 物理性能结果 |

|---|---|---|

| 前驱体涂层 | 在砂粒上均匀分布 | 一致的铝扩散;无结构热点 |

| 晶格整合 | 捕获氧空位 | 增强玻璃网络完整性 |

| 羟基管理 | 破坏 OH 基团的稳定性 | 降低热应力和脱水问题 |

| 结构增强 | 增加内部摩擦 | 更高的粘度和优异的抗变形能力 |

通过 KINTEK 提升您的材料性能

您是否正在寻求优化您的高纯石英加工或高温材料改性?凭借专业的研发和制造支持,KINTEK 提供专业的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他实验室高温炉——所有这些都可以完全定制,以满足您独特的研究和生产需求。

我们先进的热解决方案提供了敏感涂层和熔化工艺所需的精确温度控制和均匀加热环境。立即体验 KINTEK 在材料科学领域的优势。

图解指南

参考文献

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

本文还参考了以下技术资料 Kintek Furnace 知识库 .