在 900 K 下对氢化钛–热膨胀石墨 (Ti–TEG) 复合材料进行退火,会引发碳结构的严重降解。 虽然通常会提高温度以促进金属颗粒之间的烧结,但 900 K 会使热膨胀石墨 (TEG) 组件超出其结构极限。这种过高的温度会导致碳骨架劣化,从而导致与在 700 K 等较低温度下退火的样品相比,热稳定性受到损害,导电性明显下降。

最佳复合材料加工是在原子扩散所需的热量与最敏感组件的热容限之间取得平衡。对于 Ti-TEG 复合材料,900 K 超出了石墨相的弹性极限,抵消了改善烧结的好处。

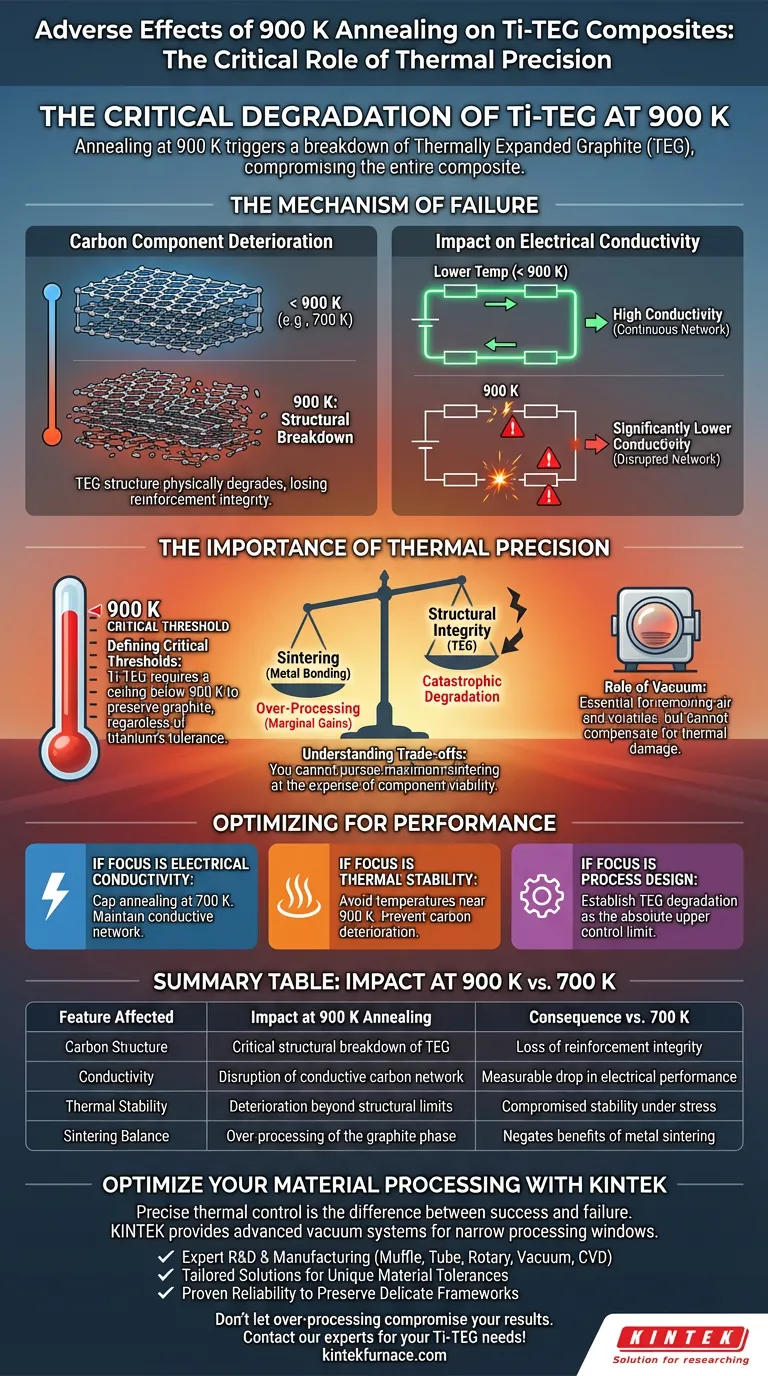

结构失效的机制

碳组分劣化

加热到 900 K 的主要不利影响是热膨胀石墨 (TEG) 的结构分解。

TEG 依赖于特定的晶格结构来提供其独特的性能。

在 900 K 时,材料会越过一个临界阈值,碳组分开始物理降解,失去作为复合材料有效增强材料所需的完整性。

对导电性的影响

TEG 结构的物理损坏直接导致性能下降。

在 900 K 下退火的样品比在 700 K 下加工的样品具有显著较低的导电性。

这表明导电碳网络的连续性已被过度的热负荷破坏。

热精度至关重要

定义临界阈值

真空退火处理必须遵守基体中每种材料特定的容差限制。

正如需要精确的温度控制以防止铜复合材料中的金刚石降解或铝合金中的脆性相形成一样,Ti-TEG 需要低于 900 K 的上限来保护石墨。

即使基体(氢化钛)理论上可以承受更高的热量,超过此限制也会损坏填料(TEG)。

真空环境的作用

虽然 900 K 的温度具有破坏性,但真空环境本身对于复合材料的质量仍然至关重要。

真空加工有助于消除层压板层之间捕获的空气和挥发物,从而减少内部孔隙。

然而,高真空环境的好处——例如防止氧化和提高密度——无法弥补过热 TEG 组分造成的结构损坏。

理解权衡

烧结与结构完整性

在高温下加工 Ti-TEG 复合材料时存在根本性的冲突。

较高的温度通常有利于氢化钛颗粒之间更好的烧结和结合。

然而,您不能以牺牲组件的可用性为代价来追求最大程度的烧结。 在 900 K 时,TEG 功能特性的灾难性降解使得颗粒烧结的边际收益变得无关紧要。

“过度加工”的风险

认为更高的温度总是能带来更好的密度或结合力是一种常见的误区。

在多材料复合材料中,加工窗口通常很窄。

将温度推高到 900 K 代表“过度加工”,此时能量输入会破坏材料结构而不是加强它。

为您的目标做出正确选择

为了优化 Ti-TEG 复合材料的性能,您必须优先考虑保留碳结构,而不是激进的烧结温度。

- 如果您的主要关注点是导电性: 将退火温度上限设置为 700 K,以保持导电碳网络的完整性。

- 如果您的主要关注点是热稳定性: 避免接近 900 K 的温度,因为碳组分的劣化会损害复合材料在热应力下的稳定性。

- 如果您的主要关注点是工艺设计: 将 TEG 的降解点设定为您的绝对最高控制限,无论钛基体的烧结要求如何。

复合材料制造的成功不仅在于实现高密度,还在于尊重混合物中最脆弱成分的热极限。

汇总表:

| 受影响的特征 | 900 K 退火时的影响 | 与 700 K 相比的后果 |

|---|---|---|

| 碳结构 | TEG 的关键结构分解 | 增强完整性丧失 |

| 导电性 | 导电碳网络中断 | 电气性能明显下降 |

| 热稳定性 | 超出结构极限的劣化 | 应力下稳定性受损 |

| 烧结平衡 | 石墨相过度加工 | 抵消金属烧结的好处 |

使用 KINTEK 优化您的材料加工

精确的热控制是高性能复合材料与结构失效之间的区别。KINTEK 提供先进、可定制的真空系统,旨在以绝对的精度达到狭窄的加工窗口。

我们为您提供的价值:

- 专业的研发与制造: 精密设计的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。

- 定制化解决方案: 所有高温实验室炉均可根据您独特的材料容差进行定制。

- 可靠的性能: 通过行业领先的热稳定性,保护精密的碳骨架和导电网络。

不要让过度加工损害您的结果。立即联系我们的专家,为您的 Ti-TEG 和高科技材料需求找到完美的炉子!

图解指南

参考文献

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

本文还参考了以下技术资料 Kintek Furnace 知识库 .