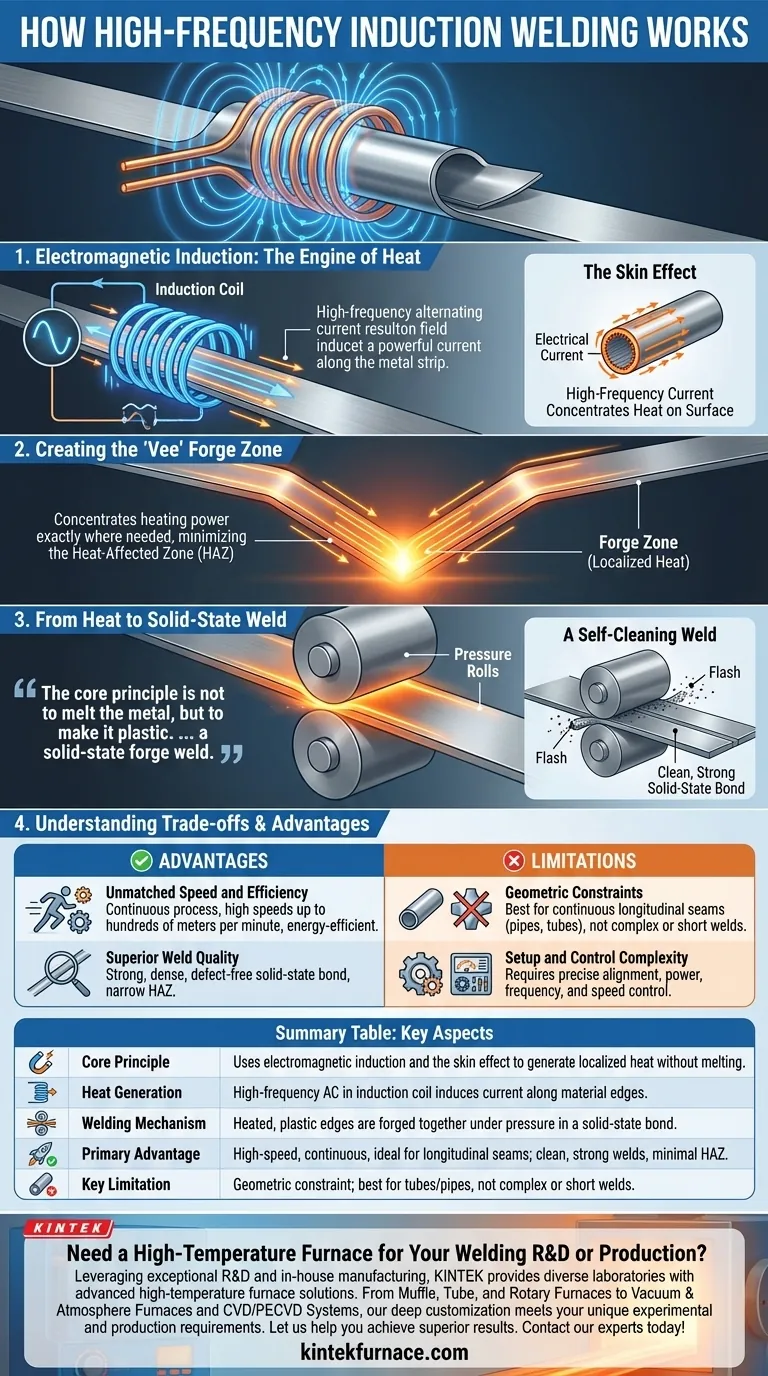

高频(HF)感应焊接利用电磁原理,直接在待连接材料内部产生强烈、局部的热量。感应线圈产生高频磁场,该磁场在金属条边缘感应出强大的电流。该电流迅速将边缘加热到低于其熔点的锻造温度,然后通过辊子将其压合在一起,形成清洁、坚固的固态焊缝。

核心原理不是熔化金属,而是使其塑化。高频电流将热量集中在连接边缘非常薄的一层中,使其在压力下以连续、高速的方式锻合在一起,并排出杂质。

高频加热的物理原理

该过程的核心是两个协同作用的基本物理原理:电磁感应和趋肤效应。理解这些是理解高频焊接效率和精度的关键。

电磁感应:热量的引擎

电磁感应是导体中变化的磁场感应出电流的过程。

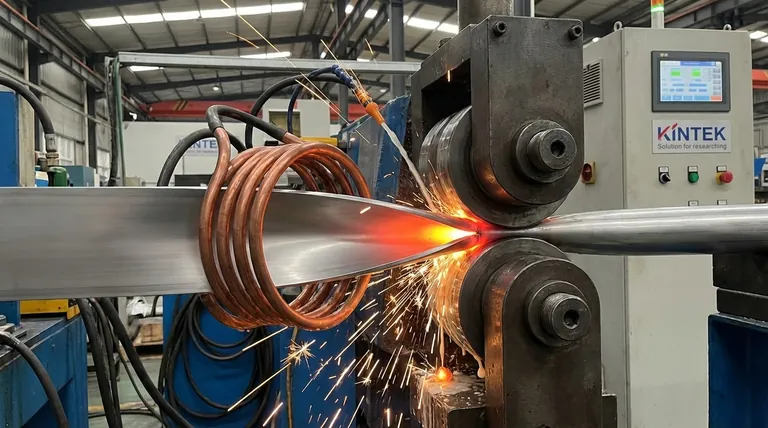

在高频焊接中,一个专门设计的感应线圈放置在材料周围。高频交流电(AC)通过该线圈,产生强大且快速变化的磁场。

反过来,该磁场在金属本身内部感应出显著电流,特别是沿着阻抗最小的路径——焊缝的边缘。

高频的关键作用(趋肤效应)

“高频”特性是该过程如此精确的原因。在高频下,电流不会均匀地流过导体;它集中在其外表面上。

这种现象被称为趋肤效应。它迫使感应电流进入即将连接的焊缝边缘非常薄的一层中。

这使得加热功率精确地集中在需要的地方,而不是其他地方,从而使过程异常快速且节能,同时最大限度地减少了热影响区(HAZ)。

创建“V”形锻造区

当成形金属(如开口管)向焊接点移动时,边缘在汇聚时形成“V”形。

感应电流沿着“V”形的一边流下,再沿着另一边流回,在两边最终汇合处产生一个极热点。这就是锻造区。

从热量到固态焊缝

加热只是过程的前半部分。第二个同样关键的部分是产生最终结合的机械锻造。

达到锻造温度,而非熔点

高频感应焊接的一个关键区别在于它是一种固态锻焊,而不是熔焊。

金属边缘被加热直到它们变得柔软和塑性,但它们不会变成液体。这避免了许多与熔化和再凝固相关的问题,例如孔隙率和脆性。

压辊的功能

在边缘达到最佳锻造温度后,它们立即通过一组高压挤压辊。

这些辊子以巨大的力量将热的、塑性边缘物理地压合在一起。此操作将两个表面锻造成一个单一的、均匀的结构。

自清洁焊缝

辊子的压力具有双重作用。它不仅锻造金属,还挤出可能在表面形成的任何氧化物、氧化皮和其他杂质。

这些材料以小珠(或“飞边”)的形式从焊缝的内部和外部排出,可以将其修剪掉。结果是异常清洁和纯净的焊缝线。

了解权衡和优势

高频感应焊接在特定应用中是主导工艺,但其优点也伴随着固有的局限性。

优势:无与伦比的速度和效率

对于管材制造等连续应用,高频焊接速度极快,每分钟可达数百米。与必须加热整个大块材料的工艺相比,局部加热使其高度节能。

优势:卓越的焊接质量

焊缝的固态性质,结合挤压辊的自清洁作用,产生坚固、致密且无缺陷的结合。非常窄的热影响区保持了母材的机械性能。

局限性:几何约束

高频焊接的主要局限性在于其几何形状。它几乎专门用于生产管材、管道和结构梁等产品的连续纵向焊缝。它不适用于复杂的接头或短的、单独的焊缝。

局限性:设置和控制复杂性

该过程需要感应线圈、材料和挤压辊的精确对齐。功率、频率和线速度必须严格控制,以确保一致、高质量的焊缝,这需要复杂的控制系统和熟练的设置。

为您的目标做出正确选择

决定高频感应焊接是否是合适的方法完全取决于制造目标。

- 如果您的主要关注点是管材、管道或型材的大批量生产: 高频感应焊接以其无与伦比的速度、可靠性和成本效益成为全球行业标准。

- 如果您的主要关注点是焊缝纯度和最小材料降解: 该工艺的固态、自清洁特性提供了优于基于熔融的方法的显著质量优势。

- 如果您的主要关注点是连接复杂、非线性或一次性组件: 此工艺不适用;您应该考虑具有更大几何灵活性的方法,例如TIG、MIG或激光焊接。

通过掌握高频物理和机械力的相互作用,高频感应焊接为现代高速制造提供了强大的解决方案。

总结表:

| 关键方面 | 高频感应焊接的工作原理 |

|---|---|

| 核心原理 | 利用电磁感应和趋肤效应在不熔化金属的情况下产生局部热量。 |

| 热量产生 | 感应线圈中的高频交流电产生磁场,在材料边缘感应出电流。 |

| 焊接机制 | 加热后的塑性边缘在挤压辊的高压下锻合在一起,形成固态结合。 |

| 主要优势 | 高速、连续的工艺,非常适合纵向焊缝;产生清洁、坚固的焊缝,热影响区最小。 |

| 主要局限性 | 几何约束:最适合管材和管道等连续产品,不适用于复杂或短焊缝。 |

您的焊接研发或生产需要高温炉吗?

凭借卓越的研发和内部制造能力,KINTEK为各种实验室提供先进的高温炉解决方案。无论您是开发新的焊接技术还是需要对材料进行精确热处理,我们的产品线——包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统——都辅以我们强大的深度定制能力,以精确满足您独特的实验和生产需求。

让我们帮助您取得卓越成果。 立即联系我们的专家,讨论您的具体需求!

图解指南