在感应加热中,频率是控制加热效率最关键的参数,因为它精确地决定了热量在材料的何处产生。较高的频率将加热效果集中在表面附近,而较低的频率则允许能量更深入地渗透到部件内部。将频率与材料特性和工件尺寸相匹配是实现高效工艺的关键。

核心原则是加热效率取决于将感应电流集中在目标工件内部。交变磁场的频率决定了这些电流的“趋肤深度”,为了实现最佳能量传输,此深度必须与您正在加热的部件尺寸正确匹配。

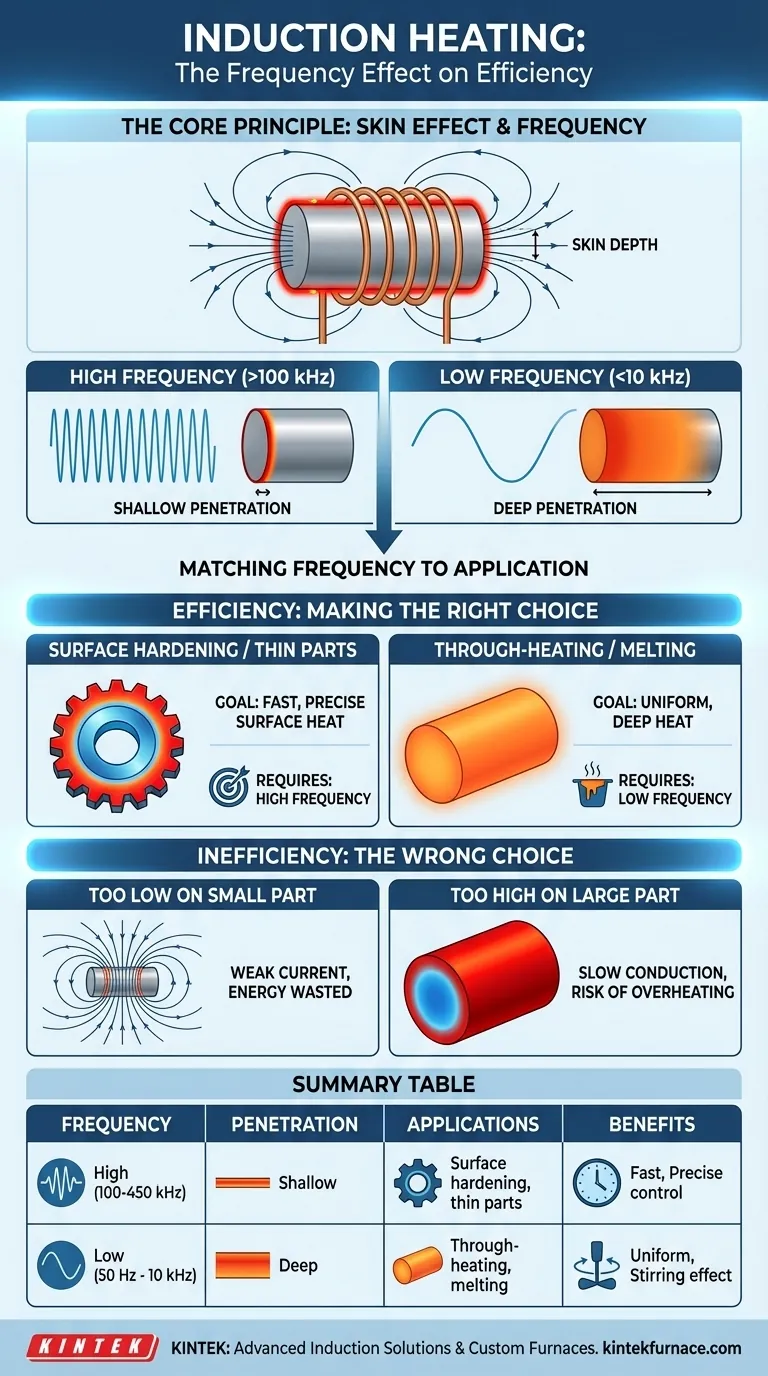

核心原理:频率与趋肤效应

要理解效率,您必须首先了解感应加热的工作原理。该过程依赖于一种称为“趋肤效应”的现象。

什么是趋肤效应?

感应线圈产生一个强大、快速交变的磁场。当您将导电工件(如钢)置于此磁场中时,它会在部件内部感应出电流,称为涡流。

这些涡流并非均匀分布。它们在工件表面最强,并向中心呈指数级衰减。这种电流集中在材料“表面”的现象就是趋肤效应。金属对这些电流流动的电阻正是产生精确、瞬时热量的原因。

频率如何控制穿透深度

线圈中交流电的频率直接控制着这种涡流“表面”的深度。这种关系简单且呈反比:

- 高频(例如,100 kHz - 450 kHz)产生非常薄的趋肤层,将电流和加热效果集中在表面附近的一个浅层中。

- 低频(例如,50 Hz - 10 kHz)产生更厚的趋肤层,允许电流和加热深入渗透到材料的核心。

这个术语是穿透深度或参考深度。它是感应电流下降到其表面值约37%时的深度。大约86%的总热量是在这个单一深度层内产生的。

将频率与您的应用相匹配

目标是选择一个频率,将热量精确地放置在您的特定工艺所需的位置。高效的工艺是所产生的热量与热目标一致的工艺。

用于表面硬化和薄件

对于齿轮或轴承表面硬化等应用,目标是在很短的时间内将外表面加热到高温,同时保持核心冷却和韧性。

这需要高频。浅穿透深度确保能量完全集中在表面,最大限度地减少热量渗透到核心所需的时间,并最大限度地提高速度和控制。

用于透热和熔化

对于锻造大型钢坯或熔化整坩埚金属等应用,目标是尽可能均匀地加热材料的整个体积。

这需要低到中等频率。更深的穿透深度确保能量在部件横截面的大部分区域产生。这促进了更均匀的加热,并且在熔化的情况下,有助于产生电磁搅拌效应,从而改善熔体的均匀性。

了解权衡和低效率

选择错误的频率会直接导致能源浪费和不良结果。部件尺寸和穿透深度之间的关系至关重要。一个广泛使用的经验法则是,部件的直径应至少是穿透深度的四到八倍,以获得良好的效率。

频率过低的问题

如果您在非常小的部件上使用低频,穿透深度可能比部件本身还要大。

在这种情况下,磁场以很小的电阻穿过部件,只产生微弱的涡流。线圈的大部分能量未被工件“捕获”,导致效率极低,加热缓慢。

频率过高的问题

如果您在旨在透热的非常大的部件上使用高频,则只会产生表面强烈的热量。

您将被迫依赖缓慢的热传导将热量传递到部件的核心。这效率极低,会将能量浪费到周围环境中,并有在核心达到目标温度之前使表面过热、熔化或损坏的风险。

为您的目标做出正确选择

选择正确的频率取决于您的材料、部件几何形状和最终工艺目标。

- 如果您的主要重点是表面硬化或加热薄材料:选择高到极高频率(100 kHz及以上)以产生浅加热深度。

- 如果您的主要重点是用于锻造或成形的大型部件的透热:选择低频率(通常低于10 kHz)以确保深而均匀的热穿透。

- 如果您的主要重点是在炉中熔化金属:使用与炉直径成比例的低到中等频率,以促进深度穿透和有益的电磁搅拌。

最终,掌握频率选择将感应从一种简单的加热方法转变为一种精确高效的制造工具。

总结表:

| 频率范围 | 穿透深度 | 理想应用 | 主要优点 |

|---|---|---|---|

| 高(100 kHz - 450 kHz) | 浅 | 表面硬化、薄件 | 快速表面加热,精确控制 |

| 低(50 Hz - 10 kHz) | 深 | 透热、熔化大型部件 | 均匀加热,电磁搅拌 |

您的实验室是否正为低效加热而苦恼? KINTEK 专注于先进的高温炉解决方案,包括根据您的需求量身定制的感应系统。凭借卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们深度定制的能力确保精确的频率匹配和最佳效率,以满足您独特的实验需求。立即联系我们,提升您实验室的性能并取得卓越成果!

图解指南