从根本上讲,感应熔炼炉利用电磁感应将待熔化的金属本身转化为热源。铜线圈中的交流电(AC)会产生一个强大且快速变化的磁场,该磁场反过来会在导电金属内部直接产生称为涡流的强大电流。金属对这些电流的自然电阻会产生强烈的热量,使其从内部开始熔化。

基本原理是能量转换:电能转化为磁场,然后磁场在目标材料内部再次转化为电能,最终转化为热能。这种直接的非接触式加热方法使感应炉异常高效且易于控制。

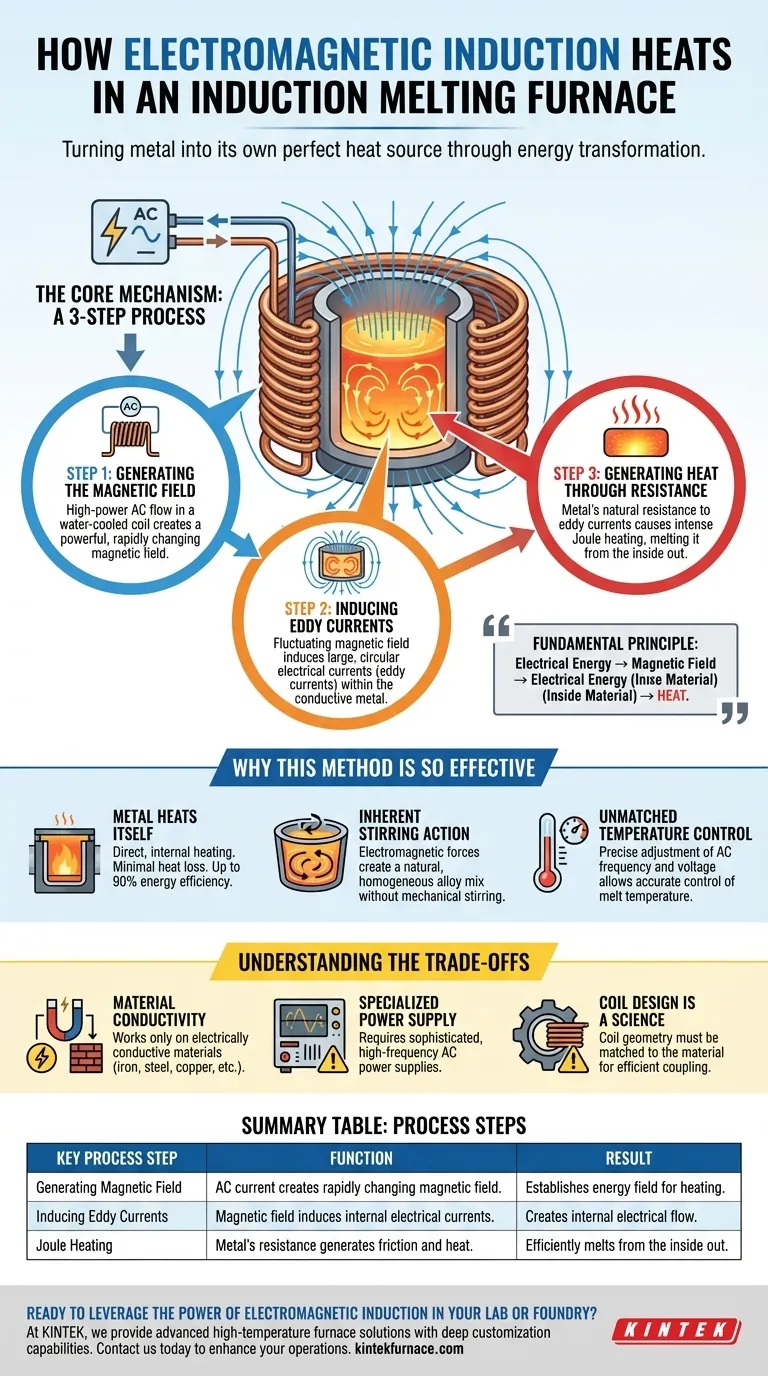

感应加热的核心机制

要理解这个过程,最好将其分解为三个不同的物理步骤。每一步都是一种能量形式到另一种形式的转换。

步骤 1:产生磁场

感应炉始于连接到大功率水冷铜线圈的交流电源。该线圈通常环绕着装有金属料的坩埚。

当交流电通过此线圈时,它会产生一个强大且动态的磁场,该磁场的极性和强度会不断快速变化。线圈的设计对于将此磁场集中在目标材料内部至关重要。

步骤 2:感应涡流

这种波动的磁场会穿透坩埚内导电的金属。根据法拉第电磁感应定律,变化的磁场会在置于其中的任何导体中感应出电流。

这些感应电流被称为涡流。它们是完全在金属块内部形成的电流环路,其形状与外部线圈相呼应。

步骤 3:通过电阻产生热量

所有导电材料都具有一定程度的电阻。当强大的涡流被迫流过金属时,它们会遇到这种电阻。

这种对电流流动的阻碍会在分子水平上产生巨大的摩擦,这种现象被称为焦耳热。这种摩擦直接转化为热能,迅速将金属温度提高到其熔点以上。

为什么这种方法如此有效

感应加热的巧妙之处不仅在于它产生热量的能力,还在于该过程的独特特性。这使其与传统的燃料加热或电弧炉区分开来。

金属自身加热

与依靠辐射或对流将热量传递给材料的传统炉子不同,感应炉直接加热材料。坩埚和线圈等炉体部件保持相对凉爽。这最大限度地减少了热量损失,并极大地提高了能源效率,通常可达 90%。

固有的搅拌作用

强大的磁场和涡流会在熔融金属中产生自然的搅拌效果。这种电磁搅拌确保了更均匀、更一致的合金混合,而无需机械设备,从而提高了铸造材料的最终质量。

无与伦比的温度控制

产生的热量与提供给线圈的功率成正比。通过精确调整交流电源的频率和电压,操作员可以极其精确地控制熔体的温度。这可以防止过热和贵重合金元素的损失。

了解权衡

尽管感应法功能强大,但它有特定的要求和局限性,了解这些对于正确应用至关重要。

主要限制:材料导电性

感应加热仅适用于导电材料。铁、钢、铜和铝等金属是理想的。陶瓷或塑料等非导电材料无法通过此方法直接加热。要熔化它们,必须使用导电坩埚(如石墨),然后由感应加热,再将热量传递给内部的非导电材料。

需要专业的电源

感应炉不能简单地插入标准墙上插座。它们需要能够提供精确控制的高频交流电的复杂、大功率电源。该设备构成了炉子成本和复杂性的重要组成部分。

线圈设计是一门科学

整个系统的效率在很大程度上取决于感应线圈的几何形状。必须仔细设计线圈,并使其与待熔化材料的尺寸、形状和类型相匹配,以确保磁场得到有效耦合。设计不当的线圈会浪费能量并导致性能不佳。

根据您的目标做出正确的选择

了解感应加热的原理可以帮助您利用其优势来实现特定的操作目标。

- 如果您的主要重点是流程效率:感应的直接内部加热机制提供了尽可能高的能量转换率,与燃料加热炉相比,大大减少了能源浪费。

- 如果您的主要重点是材料质量:电磁搅拌和精确的温度控制确保了高度均匀的熔体,并防止了关键合金元素的损失。

- 如果您的主要重点是工作场所安全和环境影响:感应是一个清洁的过程,没有燃烧副产品,从而改善了空气质量并显著减少了碳排放。

通过将材料本身变成完美的热源,电磁感应提供了一种其他加热技术无法比拟的控制和效率水平。

摘要表:

| 关键工艺步骤 | 功能 | 结果 |

|---|---|---|

| 产生磁场 | 铜线圈中的交流电产生快速变化的磁场。 | 建立用于加热的能量场。 |

| 感应涡流 | 磁场在导电金属内部感应出环形电流(涡流)。 | 在材料本身内部产生内部电流。 |

| 焦耳热 | 金属对涡流的电阻产生强烈的摩擦和热量。 | 高效地从内部熔化金属。 |

准备好在您的实验室或铸造厂利用电磁感应的力量了吗?

在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案。我们的产品线,包括感应熔炼炉、马弗炉、管式炉以及真空和气氛炉,辅以强大的深度定制能力,可精确满足您独特的实验和生产要求。

无论您的重点是流程效率、材料质量还是工作场所安全,我们的团队都可以设计一个系统,将您的导电材料转化为它们自己完美的热源。立即联系我们,讨论我们的感应加热技术如何增强您的运营。

图解指南