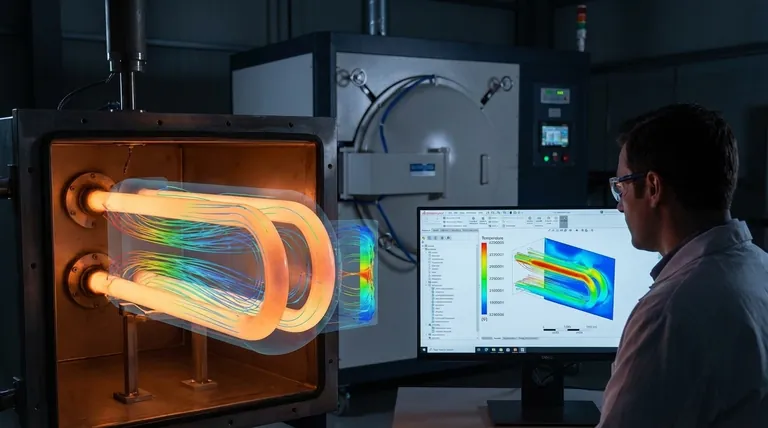

计算流体动力学(CFD)充当工业辐射管的虚拟实验室,能够创建精确的三维数值模型来模拟复杂的内部环境。通过量化燃烧流场、温度分布和NOx生成,这项技术使工程师能够科学地优化喷嘴结构和流动条件,从而无需昂贵的物理原型。

CFD模拟将辐射管设计从物理反复试验的过程转变为数据驱动的科学。它同时解决了热效率和结构完整性问题,确保设计能够最大化传热,同时最小化导致设备故障的热应力。

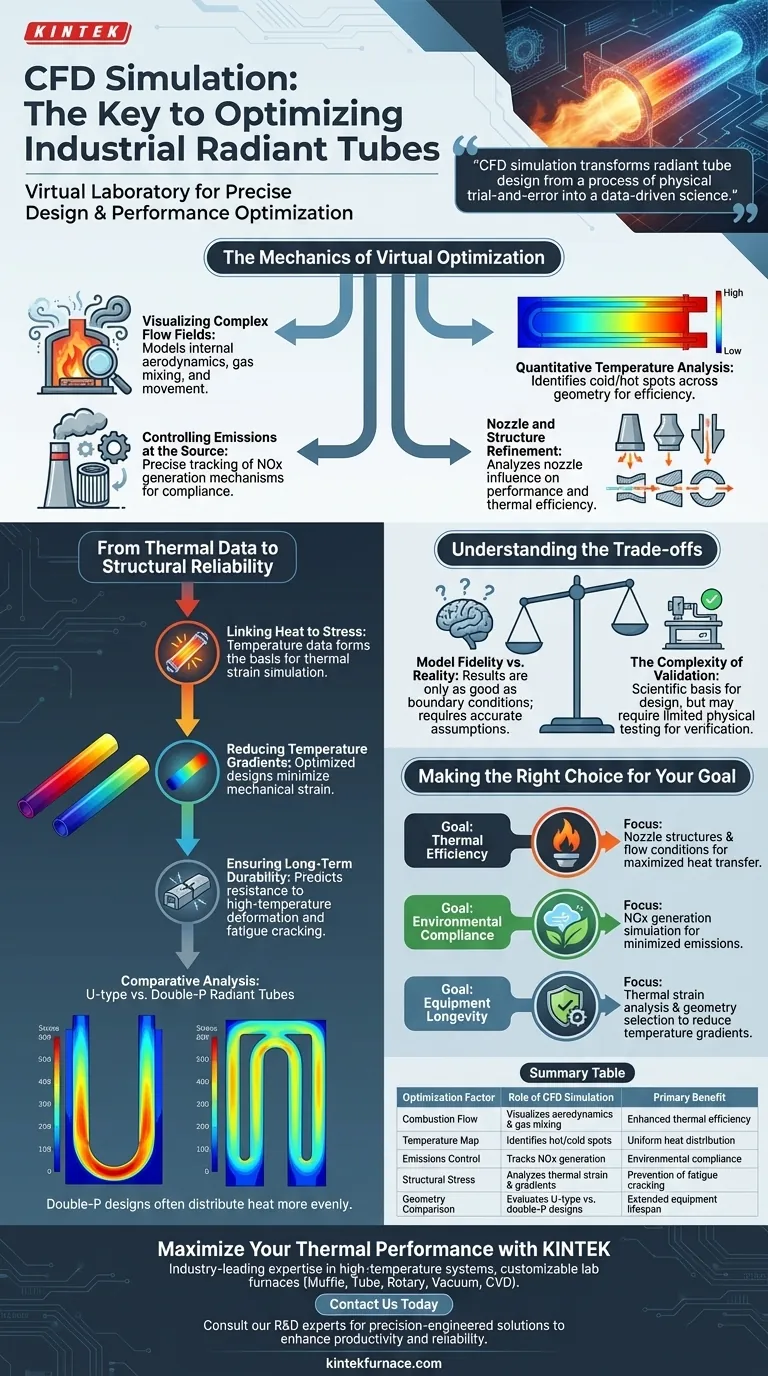

虚拟优化的机制

可视化复杂的流场

CFD软件构建辐射管的数字孪生,以可视化在运行中无法看到的燃烧流场。

它模拟气体在管道内的流动和混合方式,提供内部空气动力学的细粒度视图。

定量温度分析

模拟提供了管道整个几何形状的温度分布的详细图谱。

这使得设计人员能够识别降低效率的冷点或存在材料故障风险的热点。

从源头控制排放

CFD能够精确跟踪燃烧过程中NOx生成的机制。

通过虚拟调整设计参数,工程师可以在切割金属之前调整系统以满足严格的环境排放标准。

喷嘴和结构优化

工程师可以定量分析不同的喷嘴结构如何影响整体性能。

这有助于比较各种流动条件,以确定产生最高热效率的确切配置。

从热数据到结构可靠性

热量与应力的联系

CFD得出的温度数据是热应变模拟分析的基础。

高温运行会对辐射管产生显著的物理应力;CFD精确识别这些应力集中的位置。

降低温度梯度

优化设计旨在实现更小的温度梯度,这直接关系到较低的机械应变。

比较分析——例如评估U型与双P型辐射管——展示了特定几何形状如何更均匀地分布热量。

确保长期耐用性

通过最小化应变值,模拟预测了设备抵抗高温变形的能力。

这种预测能力对于防止疲劳裂纹至关重要,从而确保工业设备的长期可靠性和安全性。

理解权衡

模型保真度与现实

虽然CFD消除了对初始物理原型的需求,但结果的好坏取决于用户定义的边界条件。

关于燃料成分或环境条件的假设不准确,可能导致模型无法反映实际性能。

验证的复杂性

模拟为设计提供了科学依据,但不能完全取代最终验证的需要。

复杂的燃烧行为可能仍然需要有限的物理测试来验证数值模型的细微发现。

为您的目标做出正确选择

为了在您的辐射管项目中有效利用CFD,请将模拟重点与您的具体工程目标结合起来:

- 如果您的主要重点是热效率:优先分析喷嘴结构和流动条件,以最大化传热和优化燃烧流场。

- 如果您的主要重点是环境合规性:专注于NOx生成的模拟,以调整燃烧参数以最小化排放。

- 如果您的主要重点是设备寿命:专注于热应变分析,以识别应力集中并选择能够减小温度梯度的几何形状(如双P型)。

通过利用CFD,您将超越猜测,获得设计出更高效、更清洁、结构更稳固的辐射管的能力。

总结表:

| 优化因素 | CFD模拟的作用 | 主要益处 |

|---|---|---|

| 燃烧流动 | 可视化空气动力学和气体混合 | 提高热效率 |

| 温度图 | 识别热点和冷点 | 均匀热分布 |

| 排放控制 | 跟踪和预测NOx生成 | 环境合规性 |

| 结构应力 | 分析热应变和梯度 | 防止疲劳裂纹 |

| 几何比较 | 评估U型与双P型设计 | 延长设备寿命 |

通过KINTEK最大化您的热性能

不要将您的工业加热效率置于偶然。KINTEK在高温系统方面的行业领先专业知识将先进的设计原理与强大的制造相结合。无论您需要马弗炉、管式炉、旋转炉、真空炉还是CVD系统,我们的实验室炉都可完全定制,以解决您最复杂的温度挑战。

准备好优化您的热处理过程了吗? 立即联系我们,与我们的研发专家咨询,并了解我们的精密工程解决方案如何提高您实验室的生产力和设备可靠性。

图解指南

参考文献

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

本文还参考了以下技术资料 Kintek Furnace 知识库 .