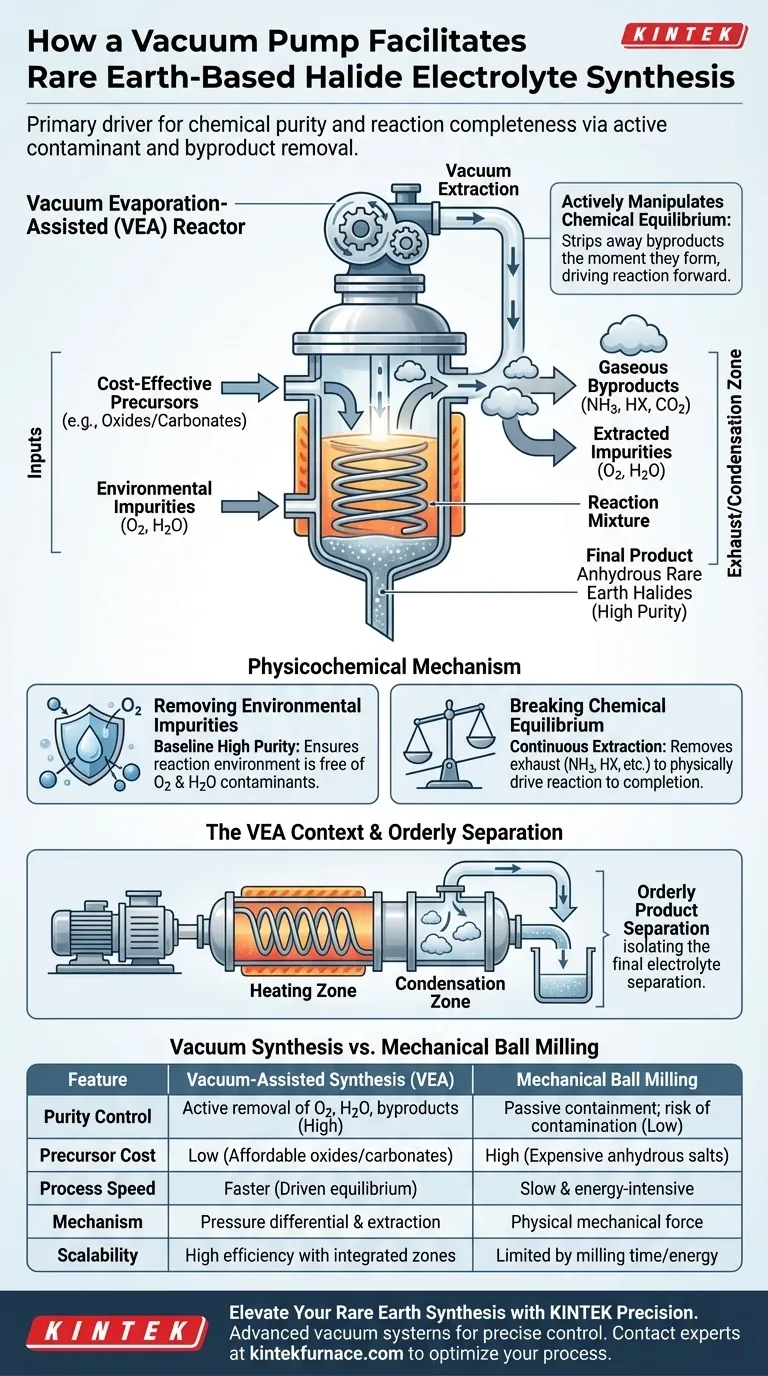

真空泵是提高化学纯度和反应完全性的主要驱动力。它建立了一个关键的低压环境,可以主动去除氧气和水蒸气等环境污染物。此外,在高温阶段持续抽出NH3、HX和CO2等气态副产物,迫使反应进行,直到完全形成无水稀土卤化物。

真空泵促进合成,不仅仅是通过创建密封环境,而是通过积极地操纵化学平衡。通过在副产物形成的那一刻就将其剥离,它推动反应向前发展,从而可以使用成本效益高的前体,同时确保高纯度、无水的产出。

物理化学机理

去除环境杂质

对于稀土基卤化物电解质,湿气和氧气是影响性能的关键污染物。真空泵在工艺开始前确保反应环境不含这些元素。这建立了一个被动封装无法达到的高纯度基线。

打破化学平衡

在高温反应阶段,该过程会产生气态副产物,包括NH3、HX、H2O和CO2。如果这些气体残留在反应容器中,化学平衡就会稳定下来,阻止反应完成。

真空泵持续抽出这些气体。通过移除“废气”,系统打破了这种平衡,从而物理上驱动化学反应向无水稀土卤化物的完全形成发展。

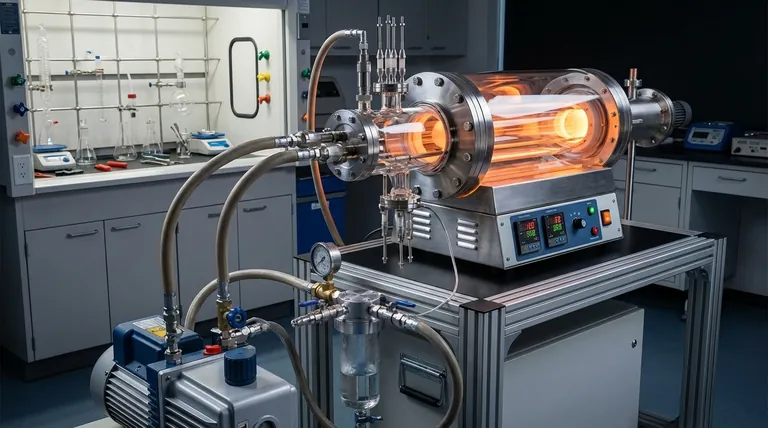

真空蒸发辅助(VEA)的背景

与反应器区域集成

真空泵很少单独使用;它是真空蒸发辅助(VEA)反应器的核心组件。该系统将真空与特定的加热和冷凝区域集成在一起。这种架构可以精确控制反应环境和材料状态。

有序的产品分离

在VEA反应器中,真空有助于合成产物与副产物的有序分离。这确保了最终电解质材料能够被有效分离,从而简化了传统上混乱的分离过程。

操作权衡与比较

真空合成与机械球磨

传统的合成方法通常依赖于机械球磨。然而,这种方法能耗高且耗时严重。球磨是通过物理方式将材料压在一起,而不是利用压差来驱动化学变化。

前体成本的影响

机械球磨的一个主要限制是需要昂贵的无水盐前体。由于真空工艺会主动去除反应过程中产生的水蒸气,因此可以使用成本更低的原材料,例如稀土氧化物或碳酸盐。

复杂性与效率

虽然真空系统增加了设备复杂性(泵、密封件、冷凝区),但它极大地降低了总原材料成本和加工时间。权衡是初始投资于改进的反应器基础设施以换取长期的运行效率。

为您的目标做出正确选择

为了最大限度地发挥真空辅助合成工艺的优势,请根据您的具体生产目标调整您的配置:

- 如果您的主要关注点是化学纯度:优先选择高性能真空系统,以确保绝对去除氧气和水蒸气,保证最终产品无水。

- 如果您的主要关注点是降低成本:利用真空处理水蒸气的能力,采购成本更低的稀土氧化物或碳酸盐,而不是预处理的无水盐。

通过将机械力转变为真空驱动的平衡控制,您可以实现更快、更便宜、化学性能更优越的合成工艺。

总结表:

| 特征 | 真空辅助合成(VEA) | 机械球磨 |

|---|---|---|

| 纯度控制 | 主动去除O2、H2O和气态副产物 | 被动封装;存在污染风险 |

| 前体成本 | 低(使用经济实惠的氧化物/碳酸盐) | 高(需要昂贵的无水盐) |

| 工艺速度 | 由于驱动化学平衡而更快 | 缓慢且能耗高 |

| 机理 | 压差和副产物萃取 | 物理机械力 |

| 可扩展性 | 与集成反应器区域一起实现高效率 | 受球磨时间和能耗限制 |

通过KINTEK精密提升您的稀土合成

不要让化学平衡限制您的材料性能。KINTEK先进的真空系统和高温炉经过精心设计,可提供卓越的卤化物电解质生产所需的精确压力控制和热稳定性。

我们拥有专业的研发和制造支持,提供可定制的马弗炉、管式炉、旋转炉、真空炉和CVD系统,旨在降低您的原材料成本,同时最大化产出纯度。

准备好优化您实验室的合成工艺了吗? 立即联系我们的技术专家,为您的独特研究需求找到完美的や热处理解决方案。

图解指南

参考文献

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

本文还参考了以下技术资料 Kintek Furnace 知识库 .