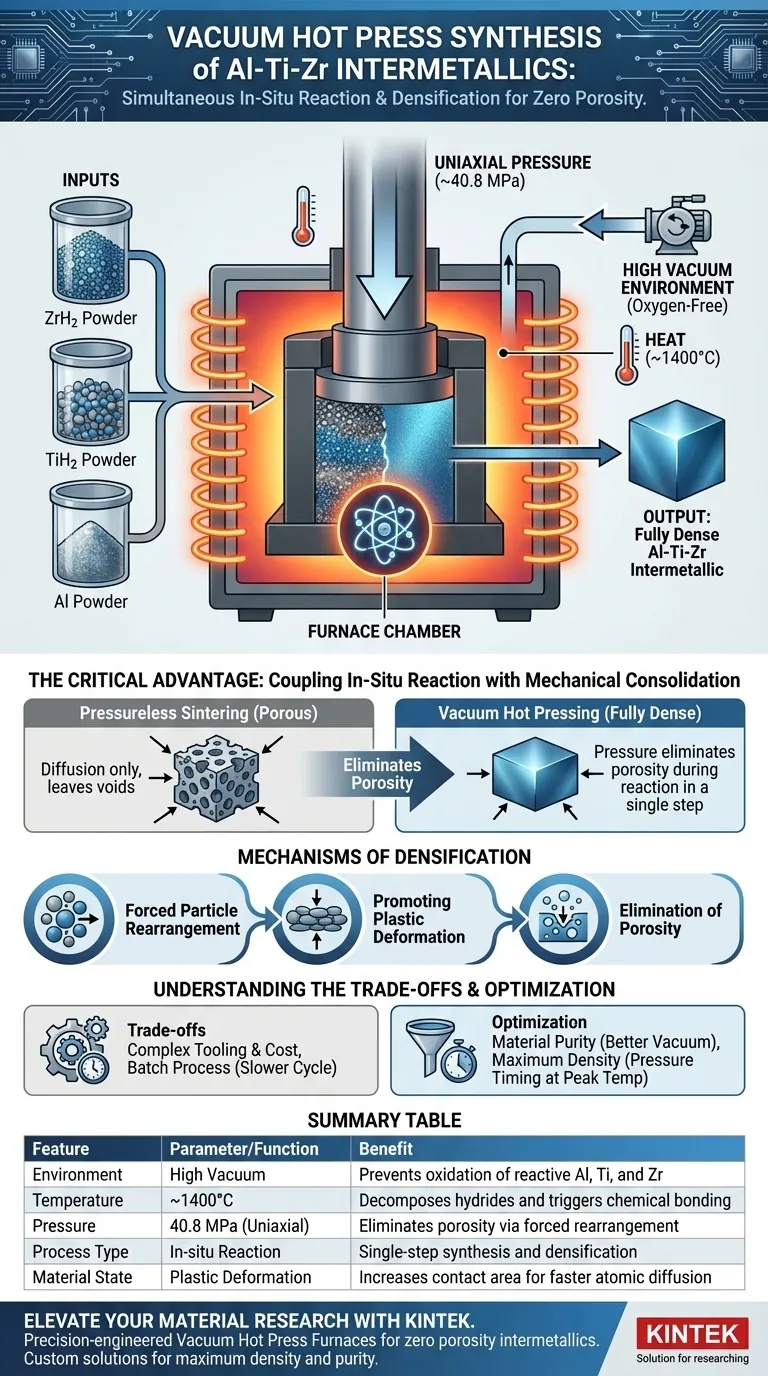

真空热压炉通过在无氧环境中将前驱体粉末同时施加高热能和单轴机械压力来促进铝钛锆化合物的合成。具体来说,它将 ZrH2、TiH2 和 Al 粉末加热到约 1400°C 以触发化学反应,同时施加约 40.8 MPa 的压力以机械强制致密化。

该技术的关键优势在于原位反应与机械固结的耦合。通过在化学合成阶段期间施加压力,炉子消除了反应过程中自然产生的孔隙,从而一步得到完全致密的材料。

创建受控反应环境

真空保护的必要性

铝、钛和锆是与氧有很强亲和力的高活性金属。

炉子的真空气氛是第一道防线。它会清除腔室中的氧气,有效防止金属粉末在加热过程中氧化。

触发原位反应

该工艺使用与铝混合的氢化物粉末(ZrH2 和 TiH2),而不是纯元素金属。

高温环境(达到 1400°C)提供了分解这些氢化物所需的活化能。这种分解会释放出活性金属物质,这些物质会立即与铝结合,合成目标铝钛锆三元金属间化合物。

致密化机制

强制颗粒重排

在标准烧结中,致密化依赖于扩散,这可能很慢并且会留下空隙。

真空热压机引入了显著的机械压力(例如 40.8 MPa)。这种物理力通过机械作用使颗粒相互推挤,在扩散开始之前就填充了大的间隙。

促进塑性变形

随着温度升高,材料的屈服强度会降低。

施加的单轴压力导致颗粒在这些接触点发生塑性变形。这种变形会使颗粒相互压扁,从而大大增加了原子扩散可用的接触面积。

消除孔隙

化学反应通常会导致体积变化,从而产生内部孔隙。

通过在整个反应阶段保持高压,炉子会主动压垮这些形成的空隙。这使得块状材料具有接近理论的密度,远优于无压烧结所能达到的效果。

理解权衡

设备复杂性和成本

虽然结果优越,但该工艺需要复杂的模具,通常是石墨模具,它们必须能够承受极端高温和高压。

这增加了运营成本,并限制了与标准烧结或铸造相比,您可以生产的零件的几何形状复杂性。

循环时间限制

热压本质上是一种批处理工艺。

由于合成和致密化同时在压力下进行,因此系统必须对每个负载进行完整的加热和冷却循环。这通常会导致与连续烧结炉相比,产量较低。

为您的目标做出正确选择

为了最大限度地提高真空热压机在铝钛锆化合物方面的功效,请根据您的具体材料要求调整工艺参数:

- 如果您的主要重点是材料纯度:确保您的真空系统在氢化物分解阶段能够维持高真空水平,以防止吸气剂效应。

- 如果您的主要重点是最大密度:优先考虑施加压力(40.8 MPa)的时间,使其正好与峰值反应温度(1400°C)保持一致,以便在材料最易延展时压碎孔隙。

最终,当材料的完整性和密度不能因残留孔隙而妥协时,真空热压机是决定性的工具。

总结表:

| 特征 | 参数/功能 | 合成中的优势 |

|---|---|---|

| 环境 | 高真空 | 防止活性铝、钛和锆氧化 |

| 温度 | ~1400°C | 分解氢化物并触发化学键合 |

| 压力 | 40.8 MPa (单轴) | 通过强制颗粒重排消除孔隙 |

| 工艺类型 | 原位反应 | 单步合成和致密化 |

| 材料状态 | 塑性变形 | 增加接触面积以加快原子扩散 |

通过 KINTEK 提升您的材料研究

您是否正在寻找零孔隙率的先进金属间化合物?KINTEK 精密设计的真空热压炉提供了对复杂三元化合物(如铝钛锆)所需的精确热和机械参数的终极控制。

我们拥有专家级研发和世界一流的制造能力,提供全系列的马弗炉、管式炉、旋转炉、真空炉和化学气相沉积系统,所有系统均可根据您的特定实验室或工业要求进行完全定制。我们的系统确保您的材料每次都能达到最大密度和纯度。

准备好优化您的合成工艺了吗? 立即联系我们的技术专家,讨论满足您独特需求的高温定制解决方案!

图解指南