从根本上讲,牙科烧结炉通过将多个劳动密集型的陶瓷加工步骤整合到一个自动化的循环中来节省时间。与需要手动堆叠和重复烧制的传统方法不同,烧结技术将软的、铣削后的修复体转变为最终的高强度状态的过程实现自动化,从而显著减少了主动劳动时间和整体生产时间表。

烧结在根本上的时间优势不仅仅是原始速度,而是对牙科修复工作流程的彻底重新设计。它用一种可预测的、数字化的制造过程取代了传统瓷粉应用中增量的、手工的艺术性,从而最大限度地减少了动手时间和人为错误的潜在可能性。

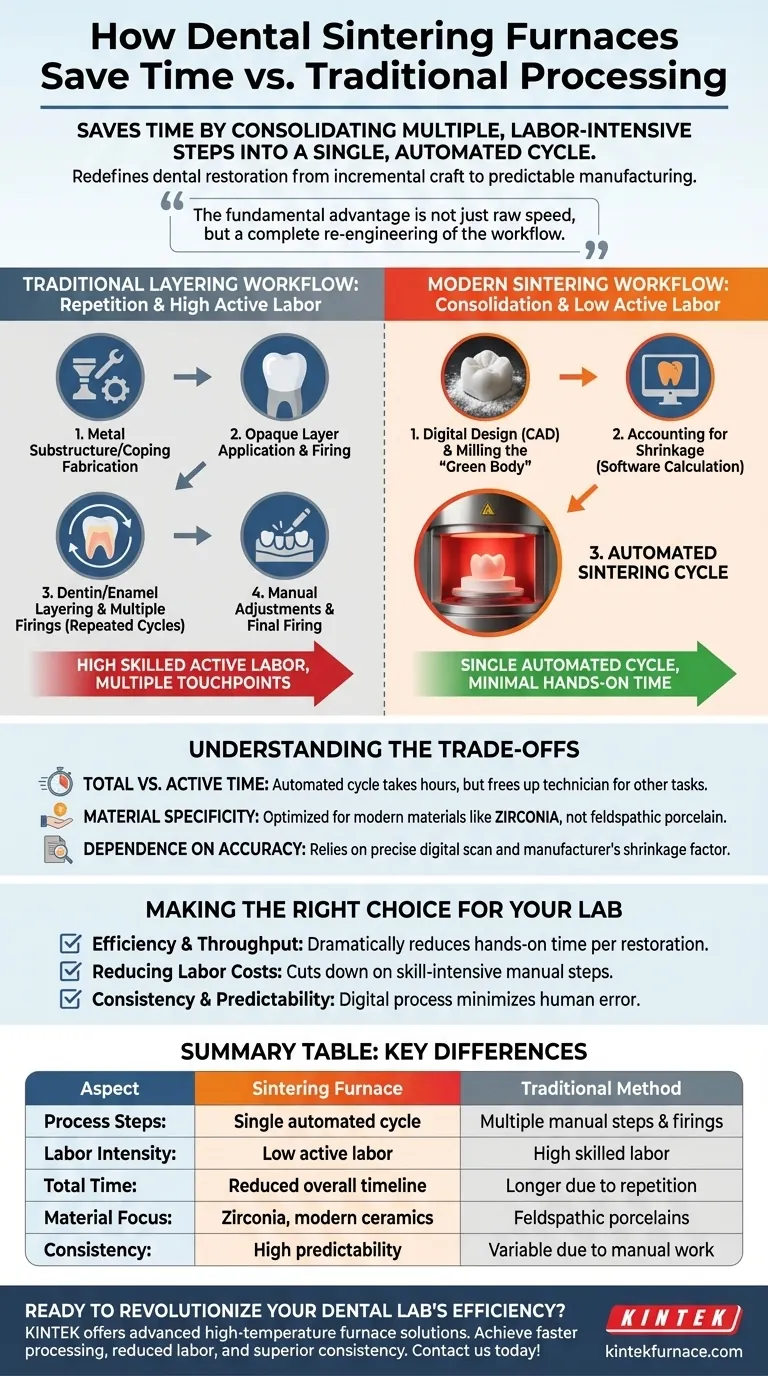

烧结工艺与传统方法的对比

要理解时间上的节省,我们必须将现代烧结工作流程与其通常替代的传统工作流程(例如,用于金属烤瓷(PFM)冠)进行对比。

现代烧结工作流程:整合

带有烧结炉的现代工作流程的特点是数字化和自动化。

铣削“生坯”

该过程始于发送到铣削机的数字设计(CAD)。铣削机从预烧结氧化锆或类似材料的块中切削出修复体。这种初始的、粉笔状的形状被称为生坯(green body)。

考虑收缩率

生坯在铣削时会故意做得比最终修复体大。这是因为烧结过程会使材料凝聚,导致可预测的收缩。软件会自动计算这一点,以确保最终产品具有精确要求的尺寸和形状。

自动化烧结循环

将铣削好的生坯放入烧结炉中。然后,炉子执行一个精确的、预先编程的加热循环,将温度升高到略低于材料熔点的程度。这个单一的、无人值守的循环将修复体硬化并致密化至最终强度。

传统堆叠工作流程:重复

制造 PFM 冠的传统方法是一个顺序的、手动的过程,需要多个步骤和高度的技术技能。

制造基台

首先,必须制造出与牙体预备部位相匹配的金属基台或内冠。这本身就是一个多步骤的过程。

遮色层和堆叠

然后,技术人员手动地将一层不透光的瓷粉涂在金属上以遮盖其颜色,并在炉中烧结。在此之后,他们会费力地堆叠多层牙本质和牙釉质颜色的瓷粉,以构建牙齿的解剖结构,每一层都需要在炉中进行单独的烧结循环。

多次烧结和手动调整

这种涂抹材料、烧结、冷却和进行调整的过程会重复进行,直到达到所需的形状和色调。每一步都需要直接的、熟练的劳动,并引入了潜在的失败点。

了解取舍

尽管节省的时间非常可观,但了解烧结过程的背景和局限性至关重要。

总循环时间与主动劳动时间

最大的节省在于主动劳动时间。虽然烧结循环本身可能需要几个小时,但它几乎完全是自动化的。技术人员可以将修复体放入炉中并执行其他任务,而传统堆叠则需要他们持续、专注的注意力。

材料特异性

烧结炉专为特定材料设计,最值得注意的是氧化锆。这种材料具有出色的强度,但其美学特性可能与传统的长石瓷不同。选择采用烧结工作流程也意味着选择专注于这些现代材料。

对准确性的依赖

整个过程依赖于初始数字扫描、设计软件以及制造商说明的材料收缩系数的精度。这些初始输入中的任何错误都将导致修复体贴合度不佳,因为在烧结阶段没有进行手动调整的机会。

为您的实验室做出正确的选择

采用烧结炉是一个战略决策,它从根本上改变了您的生产能力。

- 如果您的主要重点是效率和吞吐量:烧结工作流程是明确的选择。它极大地减少了每个修复体所需的人工操作时间,使您能够用相同数量的员工生产更多的单元。

- 如果您的主要重点是降低人工成本:使硬化和致密化过程自动化,直接削减了传统陶瓷工作中耗时最长、技术要求最高的部分。

- 如果您的主要重点是一致性和可预测性:烧结工作流程的数字化特性消除了手动过程中固有的许多可变性,从而带来了更可预测的结果和更少的返工。

最终,集成牙科烧结炉将高强度修复体的制造从一个多阶段的手工艺转变为一个精简且高效的制造过程。

总结表:

| 方面 | 烧结炉 | 传统方法 |

|---|---|---|

| 工艺步骤 | 单一自动化循环 | 多个手动步骤和烧结 |

| 劳动强度 | 主动劳动少 | 高技术劳动 |

| 总时间 | 缩短总体时间表 | 因重复而更长 |

| 材料重点 | 氧化锆和现代陶瓷 | 长石瓷 |

| 一致性 | 高可预测性 | 因手动操作而有差异 |

准备好彻底改变您的牙科实验室的效率了吗?

在 KINTEK,我们专注于为满足不同的实验室需求而定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统,所有这些都得到卓越的研发和内部制造的支持。凭借我们强大的深度定制能力,我们可以精确满足您独特实验要求,确保您在氧化锆冠等修复体中实现更快的加工时间、更低的人工成本和卓越的一致性。

不要让过时的工法拖慢您的脚步——请立即联系我们,了解我们的烧结炉如何转变您的工作流程并提高生产力!

图解指南

相关产品

- 带变压器的椅旁牙科氧化锆瓷烧结炉,用于陶瓷修复体

- 牙科瓷氧化锆烧结陶瓷真空压制炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1700℃ 受控惰性氮气氛炉

- 真空密封连续工作旋转管式炉 旋转管式炉