从根本上说,真空炉通过将多个热处理过程整合到一个自动化的循环中来提高渗碳效率。与传统的基于气氛的方法(需要将部件在不同设备之间移动以进行烧结、渗碳和淬火等步骤)相比,这种整合极大地减少了总循环时间、人工操作和工艺的可变性。

真空渗碳的效率远不止于简单的速度。它代表了工艺控制的基本转变,提供了卓越的零件质量,消除了整个后处理步骤,并创造了一个更安全、更清洁、更具成本效益的操作环境。

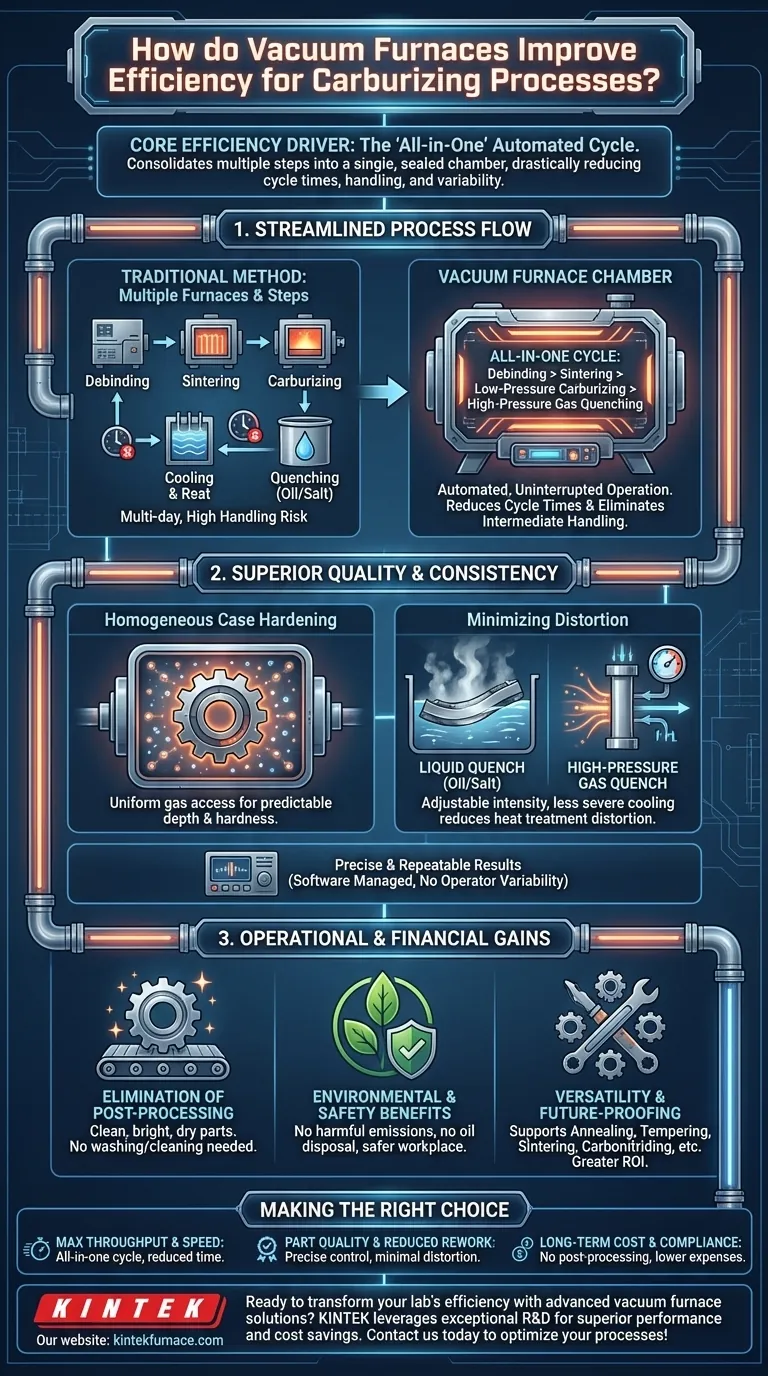

核心效率驱动力:“一体化”循环

最大的效率提升来自于炉子在单个密闭腔室内执行完整工艺序列的能力。这改变了整个生产工作流程。

整合工艺步骤

与使用不同炉子进行不同阶段的操作相比,现代真空炉可以在一个不间断的循环中完成脱脂、烧结、低压渗碳和淬火。

这种“一体化”能力是核心优势,将一个耗时数天、需要多台设备的工艺转变为简化的自动化操作。

大幅缩短循环时间

通过消除冷却零件、将其移动到另一个炉子并重新加热的需要,您从时间表中去除了大量的非生产时间。烧结和渗碳等工艺步骤之间的转换变得无缝衔接。

消除中间搬运

每次零件在不同炉子之间移动时,都会引入操作员错误、气氛污染和物理损坏的风险。单腔室工艺消除了这些风险,提高了收率和可靠性。

实现卓越的质量和一致性

效率也是通过最终产品的质量来衡量的。更少的废品和更少返工直接转化为时间和成本的节省。真空环境为冶金结果提供了无与伦比的控制。

均匀的渗碳层硬化

在真空中,渗碳气体能均匀地接触到零件的所有表面。这确保了高度均匀的硬化层,具有可预测的深度和硬度,这是传统气氛炉难以达到的质量水平。

最大限度地减少零件变形

真空炉使用高压气体淬火代替液体淬火(油或盐)。您可以精确控制气体压力和速度,从而实现可调节的淬火强度。这种更温和、更受控的冷却过程可以显著减少热处理变形,最大限度地减少昂贵且耗时的后机加工需求。

精确和可重复的结果

现代真空炉由复杂的软件管理,确保每个循环都以相同的方式运行。这消除了操作员的可变性,并保证了符合 CQI-9 等严格质量标准的一致、可重复的结果。

了解操作和财务收益

真空渗碳的优势会随着时间的推移而累积,通过解决炉子本身以外的成本问题,创造出更高效、更有利可图的运营。

消除后处理

零件从真空炉中取出时是洁净、光亮且干燥的。这完全消除了油淬后必须进行的二次清洗或清洁操作,节省了时间、人工、占地面积以及清洁化学品的成本。

环境和安全优势

真空渗碳是一个环境友好的过程。它不产生有害排放物,不需要处理用过的淬火油或有毒化学品,并消除了与易燃气氛相关的火灾隐患。这简化了法规遵从性,并创造了一个更清洁、更安全的工作场所。

多功能性和面向未来

单个真空炉不仅仅只有一个用途。它可以用于广泛的热处理工艺,包括真空退火、回火、烧结和碳氮共渗。这种多功能性为初始资本投资提供了更高的回报,并使您的运营更具灵活性。

为您的目标做出正确的选择

要确定真空渗碳是否适合,请将其优势与您的主要运营驱动因素相结合。

- 如果您的主要关注点是最大吞吐量和速度:真空炉的一体化循环通过整合步骤和消除零件搬运,极大地减少了总处理时间。

- 如果您的主要关注点是零件质量和减少返工:对真空环境的精确控制最大限度地减少了变形,并提供了高度一致的、卓越的渗碳层硬化。

- 如果您的主要关注点是长期运营成本和环境合规性:真空渗碳消除了零件清洗、化学品处理和排放管理的需要,显著降低了您的持续运营费用。

通过从传统方法转向受控的真空环境,您获得了一个不仅更快,而且从根本上更精确、更清洁、更具成本效益的系统。

摘要表:

| 方面 | 主要优势 |

|---|---|

| 工艺效率 | 将步骤整合到一个自动化循环中,减少循环时间和搬运 |

| 质量提升 | 确保均匀的渗碳层硬化,最大限度地减少变形,并提供一致的结果 |

| 运营节省 | 消除后处理,降低环境影响,并提高安全性 |

| 多功能性 | 支持退火和烧结等多种热处理工艺,以实现更高的投资回报率 |

准备好使用先进的真空炉解决方案来改变您实验室的效率了吗?KINTEK 利用卓越的研发和内部制造能力,提供高温炉,包括马弗炉、管式炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统。我们深度的定制能力确保与您独特实验需求的精确对齐,从而提供卓越的性能和成本节约。立即联系我们,讨论我们如何优化您的渗碳工艺!

图解指南