简而言之,您的升温速率是烧结过程中控制热应力的主要工具。 缓慢、渐进的加热和冷却速率使热能在修复体中均匀分布,最大限度地减少内部应力并防止裂纹的形成。相反,快速的升温速率会在表面和核心之间产生显著的温差,引入应力,从而损害工件的最终完整性。

烧结的目标是在不引入缺陷的情况下实现材料的完全致密化。升温速率——即您加热和冷却的速度——是您控制在此过程中产生的巨大内部应力最关键的变量,直接影响修复体的最终强度和成功率。

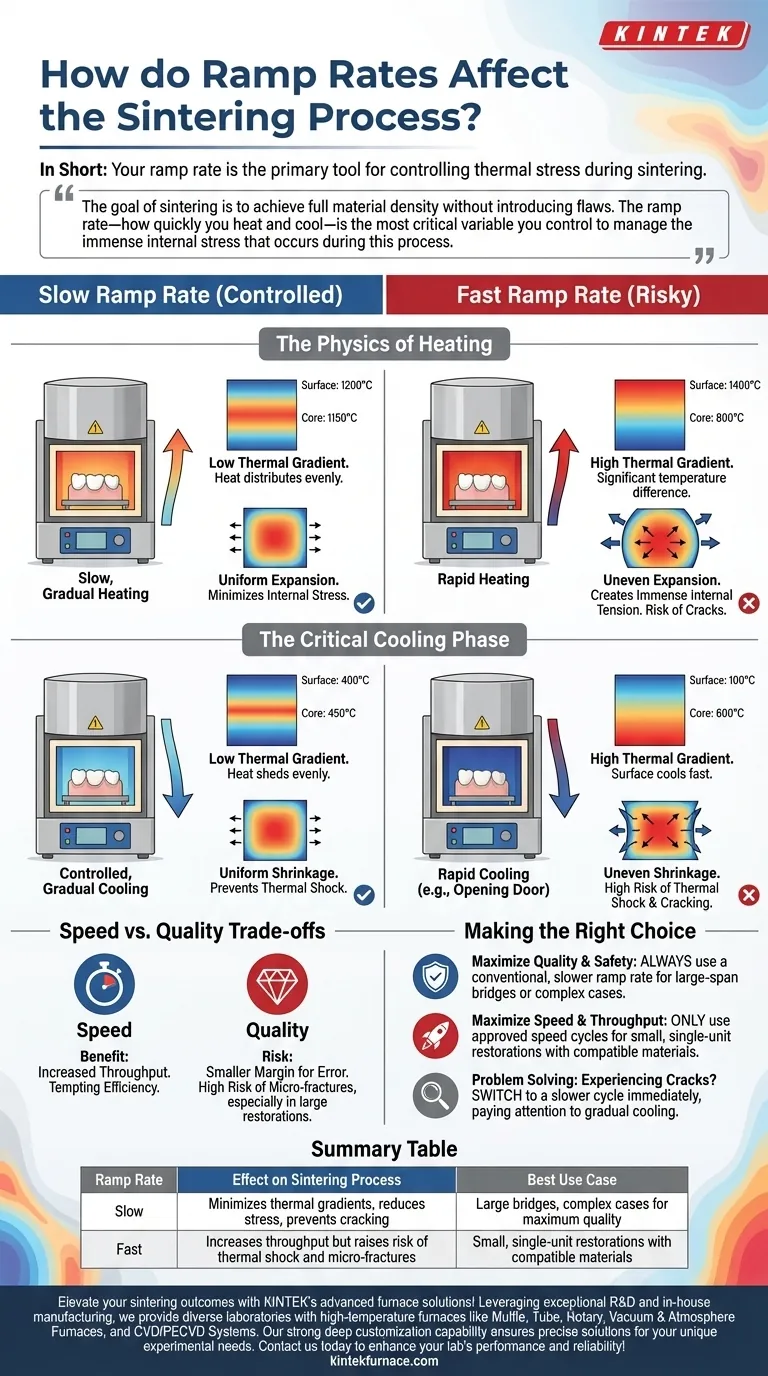

加热和应力的物理学

烧结的根本挑战是管理固体物体对温度快速变化的响应方式。这受热传递和材料科学的基本原理支配。

温度梯度的问题

当炉子开始加热时,修复体的外表面首先升温。内部或核心则滞后。

表面和核心之间的这种温差被称为热梯度。

梯度如何产生应力

当氧化锆受热时,它会膨胀。如果表面比核心热得多,它会比仍然凉爽的内部允许的膨胀更大。

这种膨胀的表面与稳定的核心之间的冲突会产生巨大的内部张力。如果这种应力超过了材料在预烧结(“生坯”)状态下的强度,就会形成微观甚至宏观的裂纹。

为什么慢速升温速率有效

慢速升温速率使热量有时间从修复体的表面传导到核心。

这保持了低热梯度,确保整个单元更均匀地受热和膨胀。这大大减少了内部应力,是防止开裂最安全的方法。

关键的冷却阶段

冷却过程中的热损伤风险与加热时一样高,而且它往往是过程中最容易被忽视的部分。

冷却与加热相反

随着炉子冷却,修复体的表面散热并开始比仍然很热的内部收缩得更快。

这会产生另一个热梯度和一组新的内部应力。收缩的外部现在正在拉动膨胀的核心,再次产生张力。

热冲击的危险

快速冷却是热冲击的主要原因。当温差太大导致产生的应力立即引起材料开裂时,就会发生热冲击。

过早打开炉门以加快冷却速度是此类故障的常见原因。受控、渐进的冷却斜坡对于修复体均匀收缩至关重要。

理解权衡:速度与质量

在任何生产环境中,时间都是一个关键因素。这在烧结周期的速度和结果的质量之间产生了自然的张力。

快速烧结的诱惑

快速升温速率的明显好处是速度。快速烧结周期可以显著提高实验室的日常产量,从而完成更多病例。

这些周期因其效率而诱人,但它们的误差范围要小得多。

速度的内在风险

快速升温速率,顾名思义,会使热梯度最大化。虽然现代氧化锆材料和炉子经过更好的设计以承受这一点,但引起应力和微裂纹的风险本质上更高。

对于较厚的修复体或大跨度桥体,这种风险会放大,因为热梯度会更加明显。

何时慢速不可协商

对于较大、多单位的修复体,缓慢、传统的升温速率是可靠降低风险的唯一方法。

氧化锆的质量越大,热量均匀渗透所需的时间就越长。对大桥体使用快速周期几乎保证会产生显著的热梯度和很高的失败概率。

为您的目标做出正确的选择

您对升温速率的决定应该是一个深思熟虑的决定,基于修复体的特性和您的操作优先级。

- 如果您的主要关注点是最大化质量和安全性: 始终使用传统、较慢的升温速率,特别是对于大跨度桥体或复杂、高价值的前牙病例。

- 如果您的主要关注点是速度和产量: 仅使用制造商批准的与兼容氧化锆一起使用的快速周期,并将其限制在较小的单单位修复体上,这些修复体的热梯度风险最低。

- 如果您遇到无法解释的开裂或崩裂: 您的升温速率是第一个要调查的变量。立即切换到较慢的周期,特别注意渐进的冷却阶段,看看问题是否解决。

最终,控制您的升温速率是为了管理风险,以确保每个病例都能获得可预测、高强度和美观的结果。

摘要表:

| 升温速率 | 对烧结过程的影响 | 最佳应用场景 |

|---|---|---|

| 慢速 | 最大限度地减少热梯度,降低应力,防止开裂 | 大桥体,复杂病例,以获得最高质量 |

| 快速 | 提高产量,但增加热冲击和微裂纹的风险 | 小型、单单位修复体,使用兼容材料 |

使用KINTEK的先进炉解决方案提升您的烧结成果! 凭借卓越的研发和内部制造,我们为各种实验室提供高温炉,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保为您的独特实验需求提供精确的解决方案,帮助您实现卓越的热控制和完美的修复体。立即联系我们,讨论我们如何提升您实验室的性能和可靠性!

图解指南