在先进陶瓷行业,卧式炉是热处理材料以实现特定高性能特性的基本工具。它们为关键制造步骤(如烧结和退火)提供了所需的可控高温和气氛环境,这些步骤将原材料陶瓷粉末转化为致密、耐用和可靠的成品部件。

卧式炉在陶瓷中的真正价值不仅仅在于其加热能力,更在于其提供精确控制环境的能力。正是这种控制使得制造商能够为航空航天、电子和医疗领域苛刻应用所需的最终材料特性进行工程设计。

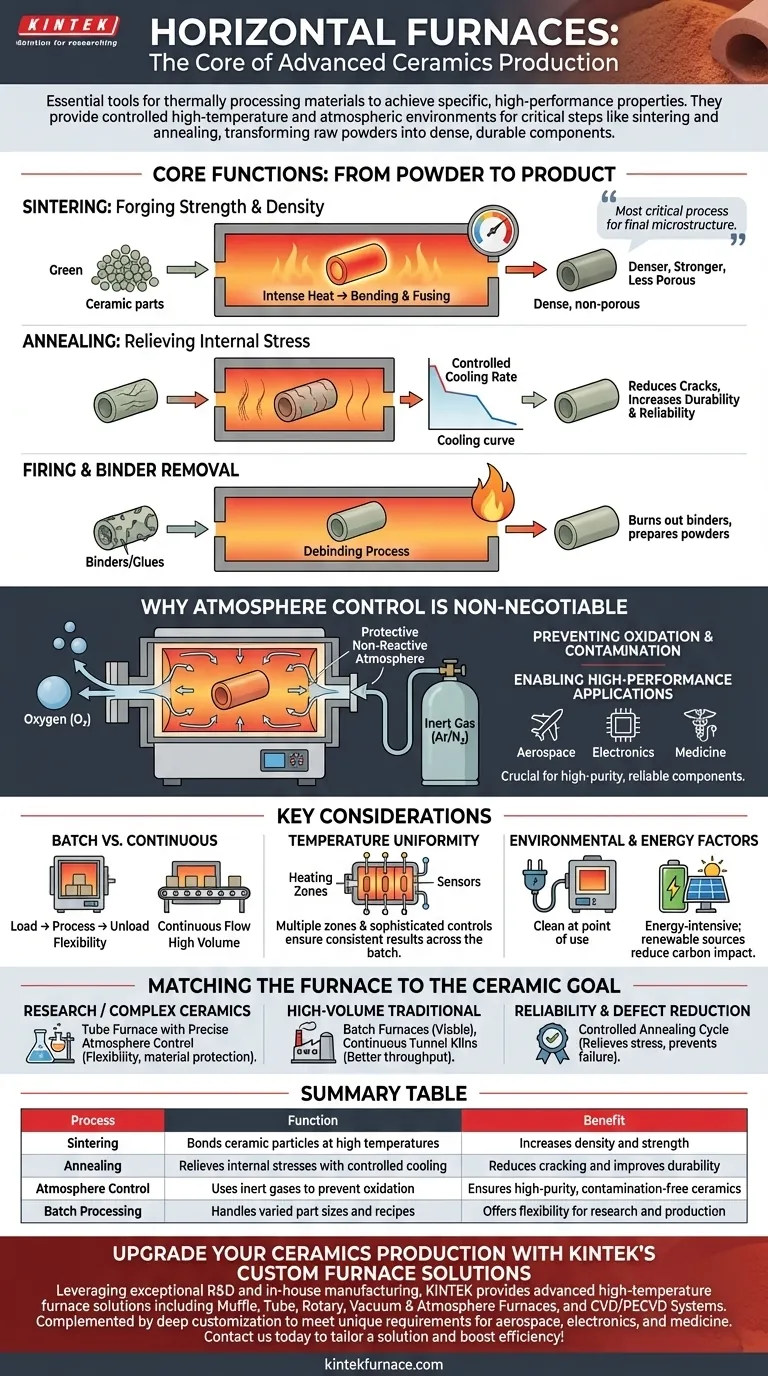

核心功能:从粉末到产品

卧式炉的主要作用是执行对形成陶瓷部件至关重要的特定热处理过程。这些过程决定了材料最终的微观结构,从而决定了其强度、硬度和耐热性。

烧结:锻造强度和密度

烧结是最关键的工艺。它涉及将成型的陶瓷部件(处于“生坯”状态)加热到略低于其熔点的温度。

这种强热使单个陶瓷颗粒结合和熔合,消除它们之间的孔隙。结果是产品更致密、更坚固、孔隙率更低。

退火:释放内部应力

退火是一种用于改变材料性能的热处理。在初始烧制或成型后,陶瓷部件内部可能会存在应力。

通过在炉中加热部件然后精确控制冷却速度,可以释放这些应力。这降低了未来开裂或灾难性失效的风险,使部件更耐用、更可靠。

焙烧、煅烧和去除粘结剂

炉子还用于陶瓷粉末的一般焙烧和煅烧,以使其做好制造准备。

此外,它们还用于烧除在烧结前将陶瓷粉末固定在特定形状的粘结剂和其他“胶水”。这个过程通常称为脱脂或去除粘结剂,必须小心进行,以免损坏部件。

为什么气氛控制是不可或缺的

对于许多先进的技术陶瓷来说,仅仅达到高温是不够的。炉内气氛的化学成分与热量本身一样重要。

防止氧化和污染

在烧结使用的极端温度下,许多陶瓷材料会与空气中的氧气发生反应。这种氧化会严重损害材料的机械和电气性能。

惰性气氛炉(卧式炉的常见类型)通过向加热室中充入氩气或氮气等非反应性气体来防止这种情况。这会排出氧气,保护陶瓷部件免受不需要的化学反应和污染。

实现高性能应用

正是这种精确的气氛控制使得生产用于电子、汽车和航空航天等行业的高纯度、高性能陶瓷成为可能。

没有它,制造可靠的陶瓷绝缘体、耐磨部件或生物相容性植入物将是不可能的。

了解关键考虑因素

尽管卧式炉非常有用,但它们并非万能的解决方案。了解其操作背景是有效使用它们If的关键。

批次与连续加工

卧式炉通常是批次炉。这意味着装载、处理和卸载固定数量的部件。这为不同部件尺寸和工艺配方提供了出色的灵活性。

然而,对于单一类型部件的大批量生产,连续炉(如隧道窑)——其中部件在输送带上通过不同的热区——可能更有效率。

温度均匀性

在卧式炉腔的整个长度上实现完美的温度均匀性是一个设计挑战。

设计良好的炉子使用多个加热区和复杂的控制系统来确保批次中的每个部件都经历完全相同的热循环,从而保证结果的一致性。

环境和能源因素

现代电热卧式炉在使用点不产生直接排放,使其成为车间或工厂地面的清洁选择。

然而,它们是能源密集型的。其整体环境足迹与电力来源相关;将其与可再生能源结合可以显著减少其碳影响。

根据陶瓷目标匹配炉子

选择正确的(热)处理策略完全取决于您的最终目标。

- 如果您的主要重点是研发或生产复杂的技术陶瓷: 具有精确气氛控制的卧式管式炉对于灵活性和防止材料降解至关重要。

- 如果您的主要重点是传统陶瓷的高产量生产: 批次式卧式炉是一个可行的选择,但连续隧道窑可能为标准化物品提供更好的吞吐量。

- 如果您的主要重点是确保部件可靠性和减少缺陷: 实施具有受控退火循环的炉子对于释放导致失效的内部应力至关重要。

最终,掌握卧式炉就是掌握将原材料精确转化为具有可预测性能的工程陶瓷的过程。

总结表:

| 工艺 | 功能 | 益处 |

|---|---|---|

| 烧结 | 在高温下结合陶瓷颗粒 | 增加密度和强度 |

| 退火 | 通过受控冷却释放内部应力 | 减少开裂并提高耐用性 |

| 气氛控制 | 使用惰性气体防止氧化 | 确保高纯度、无污染的陶瓷 |

| 批次处理 | 处理不同尺寸的部件和配方 | 为研究和生产提供灵活性 |

使用 KINTEK 的定制炉解决方案升级您的陶瓷生产

KINTEK 利用卓越的研发和内部制造能力,为各个实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空炉和气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,可精确满足独特的实验要求。无论您身处航空航天、电子还是医疗领域,我们的炉子都能为烧结、退火等过程提供精确的温度和气氛控制——确保可靠的高性能陶瓷。立即联系我们,讨论我们如何为您的特定需求量身定制解决方案并提高您的制造效率!

图解指南

相关产品

- 牙科瓷氧化锆烧结陶瓷真空压制炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 带变压器的椅旁牙科氧化锆瓷烧结炉,用于陶瓷修复体

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉