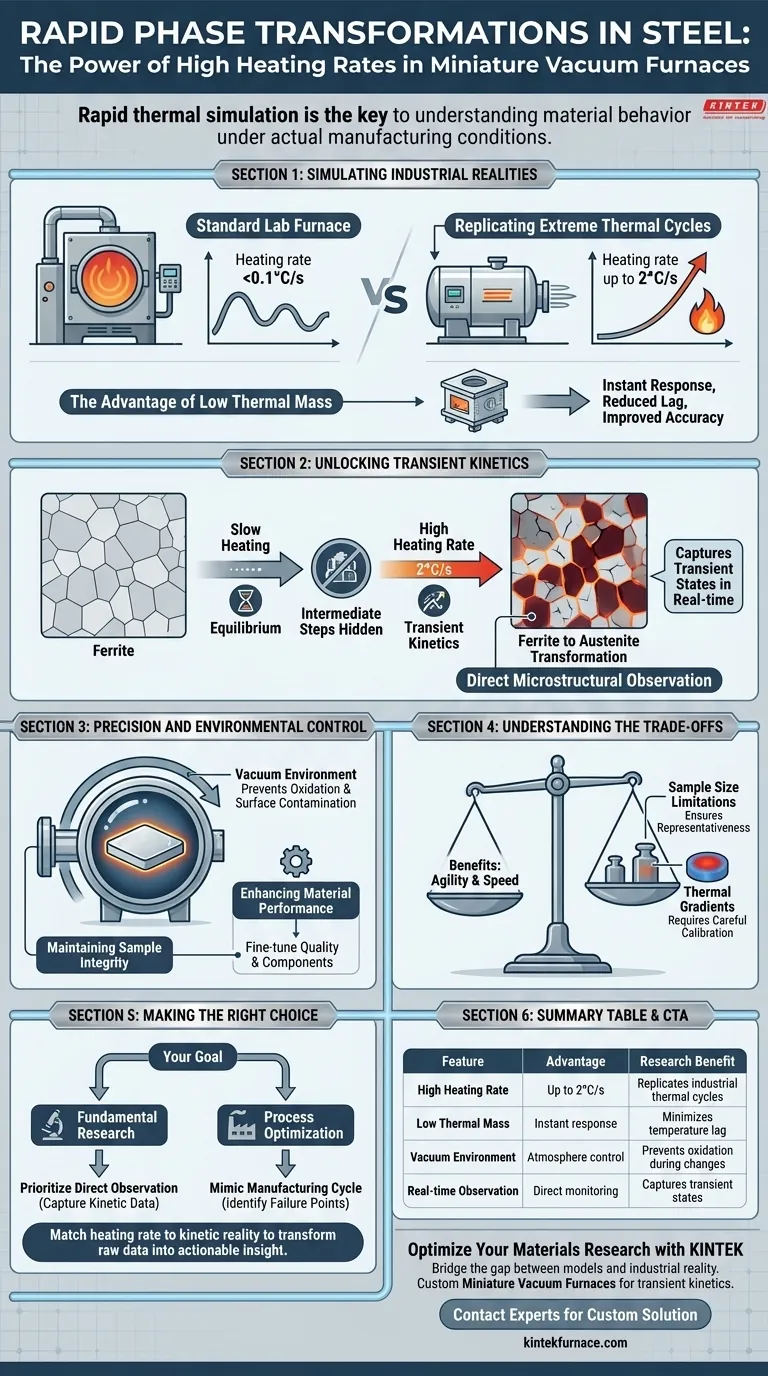

快速热模拟是理解材料在实际制造条件下行为的关键。高加热速率,特别是在微型真空炉中可达每秒 2°C,使研究人员能够复制工业热处理固有的极端热循环。此功能对于捕获瞬态动力学过程至关重要,例如钢材中铁素体向奥氏体的转变,而这些过程通常会被较慢的传统加热方法所忽略。

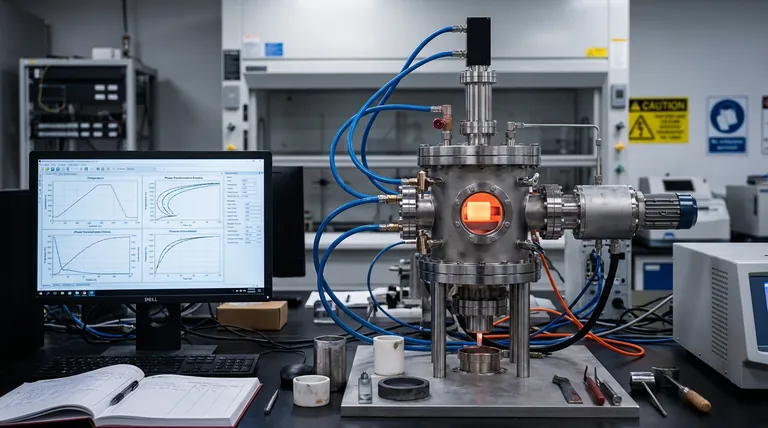

微型真空炉利用低热质量来模拟极端的工业热循环。这种精确的控制使得能够直接观察微观结构的演变,从而弥合理论模型与现实制造条件之间的差距。

模拟工业现实

复制极端热循环

标准实验室炉的加热速度通常太慢,无法跟上工业加工的步伐。 微型真空炉通过实现高达每秒 2°C 的加热速率来解决此问题。 这使得研究人员能够使测试样品承受其在生产线上将面临的确切热应力。

低热质量的优势

快速加热的能力是炉子紧凑设计的直接结果。 通过使用低热质量组件,系统最大限度地减少了改变温度所需的能量。 这确保了炉子几乎能立即响应编程,减少滞后并提高模拟精度。

解锁瞬态动力学

捕获相变

许多材料变化,例如钢中的铁素体向奥氏体转变,对时间和温度高度敏感。 缓慢加热会导致材料达到平衡,从而有效地“隐藏”转变的中间步骤。 高加热速率冻结了这些瞬态动力学过程,使研究人员能够实时研究相变的确切发生方式。

直接微观结构观察

了解材料的最终状态是不够的;您必须了解其过程。 这些炉子能够直接观察微观结构的演变。 这种见解有助于确定材料晶体结构发生关键变化的确切时刻和温度。

精确度和环境控制

保持样品完整性

虽然速度是这里的首要优势,但真空环境起着关键的辅助作用。 如更广泛的材料加工背景中所述,真空炉提供对气氛和冷却速率的精确控制。 这确保了快速相变不会因氧化或表面污染而被掩盖。

提高材料性能

研究这些快速速率的最终目标是改进最终产品。 通过控制热循环,工程师可以微调处理过的材料的质量和性能。 这使得生产的部件能够满足材料制造卓越性所需的严格标准。

理解权衡

样品尺寸限制

这种灵活性和速度的主要权衡通常是规模。 “微型”炉通常需要小样品尺寸才能均匀地达到这些快速速率。 您必须确保小样品体积真正代表您打算研究的散装材料。

热梯度

快速加热会引起样品内部热梯度的风险。 如果加热速率超过材料的热导率,核心温度可能会滞后于表面温度。 这需要仔细校准,以确保收集的数据准确反映材料的内部状态。

为您的目标做出正确的选择

为了最大限度地提高高速率真空炉的价值,请将您的测试策略与您的具体目标相结合。

- 如果您的主要重点是基础研究:优先考虑直接观察能力,以捕获铁素体到奥氏体等相变的动力学数据。

- 如果您的主要重点是工艺优化:使用高加热速率来模拟您的特定制造周期,以识别潜在的故障点或提高效率。

通过将加热速率与材料的动力学现实相匹配,您可以将原始数据转化为可操作的制造见解。

摘要表:

| 特征 | 优势 | 研究益处 |

|---|---|---|

| 高加热速率 | 高达每秒 2°C | 复制工业热循环和动力学应力 |

| 低热质量 | 瞬时热响应 | 最大限度地减少温度滞后,实现精确模拟 |

| 真空环境 | 气氛控制 | 防止高速相变期间氧化 |

| 实时观察 | 直接微观结构监测 | 捕获瞬态状态,如铁素体-奥氏体转变 |

通过 KINTEK 优化您的材料研究

弥合理论模型与工业现实之间的差距。在专家研发和制造的支持下,KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些系统都经过精密工程设计,可满足材料科学的严格要求。我们的微型真空炉完全可定制,提供研究钢材和先进合金瞬态动力学和微观结构演变所必需的低热质量和高加热速率。

准备好实现卓越的热模拟精度了吗?

图解指南

参考文献

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

本文还参考了以下技术资料 Kintek Furnace 知识库 .