您已经做对了一切。参数经过了三遍检查,样品材料纯净无瑕,真空炉也完美地完成了它的循环,在要求的持续时间内保持了精确的温度。然而,当您打开炉腔时,结果却是一场灾难。先进的合金变得易碎,单晶被污染,陶瓷部件变色。数周的工作和昂贵的材料付诸东流,最令人沮丧的是您不知道原因。机器完美地完成了它的工作。真的吗?

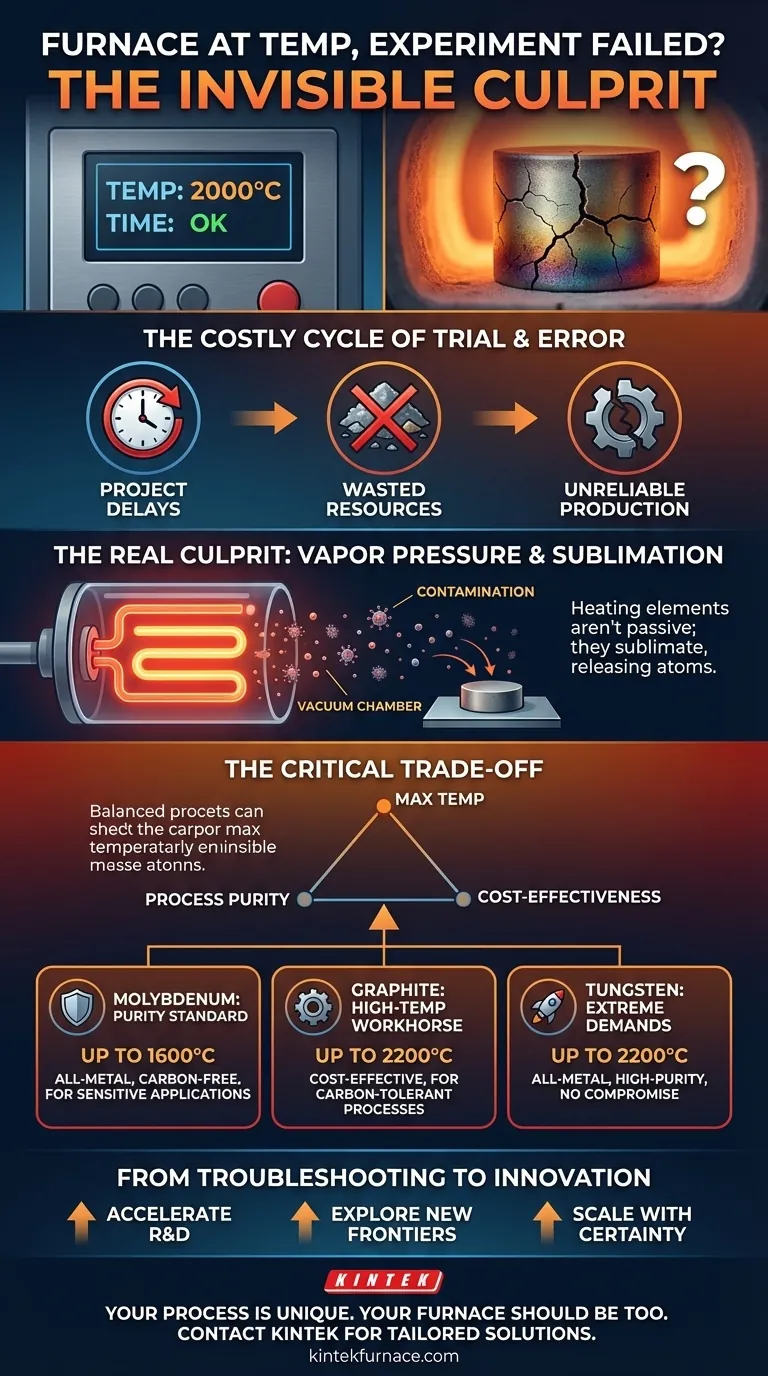

代价高昂的试错循环

这种情况在先进的研发实验室和高价值的制造业中太常见了。一个团队遇到了无法解释的过程失败,并开始了一个令人沮丧的故障排除循环。他们可能会归咎于原材料,调整工艺时间,或者对真空室进行无数次清洁循环。每一次尝试都会侵蚀预算和时间表,削弱对工艺的信心。

商业后果是严重且切实的:

- 项目延误:关键的研发里程碑被推迟,导致新产品上市时间延迟。

- 资源浪费:成批昂贵的定制合成材料变得毫无用处。

- 生产不可靠:在制造环境中,这可能导致产量低下、零件报废以及声誉受损。

这些努力往往从一开始就注定失败,因为它们关注的是症状。真正的问题是沉默的、看不见的,并且是熔炉设计的基础:加热元件本身。

真正的罪魁祸首:机器中的幽灵

认为加热元件的唯一作用就是发热是一种危险的过度简化。在高温真空的极端环境中,加热元件不是一个被动的部件;它是您工艺化学中的一个活跃参与者。

它不仅仅是热,它是一个活跃的环境

问题的核心在于一个基本的物理原理:蒸气压。在高温和真空下,所有材料——即使是固体——都有升华的倾向,将原子直接释放到环境中。在 2000°C 下发光的加热元件正在积极地脱落微观粒子。

这是污染的隐藏来源。如果您的工艺对碳敏感,但您的熔炉使用的是石墨加热元件,那么您实际上是在微观碳风暴中进行实验。无论如何调整工艺都无法解决这种根本性的不兼容。所谓的“通用解决方案”之所以失败,是因为它们没有解决熔炉本身正在毒害实验的事实。

关键的权衡:温度、纯度和成本

选择加热元件不仅仅是找到一个能够承受高温的元件。这是一个基于三个因素之间关键权衡的计算决策:

- 最高温度:它能否可靠地达到所需的工艺温度?

- 工艺纯度:元件本身是否会引入损害样品的污染物?

- 成本效益:长期运营成本是多少,包括元件寿命和样品损失的可能性?

您选择的材料决定了平衡。石墨是高达 2200°C 温度的经济高效的“主力军”,但它是碳的来源。钼和钨等难熔金属提供异常干净的环境,但具有不同的温度范围和成本考虑。

选择正确的工具,而不仅仅是更热的箱子

要永久解决这些“幽灵”故障,您需要的不仅仅是一个符合温度规格的熔炉。您需要一个具有深刻材料科学理解的定制热处理系统。加热元件必须被选为工艺的战略组成部分,而不是事后考虑。

这正是熔炉不仅仅是商品,而是量身定制的解决方案的地方。在 KINTEK,我们的方法建立在这个原则之上。我们深厚的定制能力,加上内部的研发和制造,使我们能够围绕您的特定工艺化学来设计熔炉。

钼标准,追求纯净

对于纯度至关重要的工艺——例如医疗植入物、半导体材料或航空航天合金——“全金属”热区是黄金标准。我们配备钼加热元件的熔炉为高达 1600°C 的稳定加工提供了极其干净、无碳的环境。这直接消除了困扰许多敏感应用的碳污染风险。

石墨:高温主力军

当您的工艺能够容忍碳环境或在极高温度(高达 2200°C)下需要经济高效的加工时,我们带有高纯石墨元件的系统提供了无与伦比的性能和价值。关键在于了解何时它是涉及的化学物质的正确选择。

钨,满足最极端的应用需求

对于那些既需要极端温度(高达 2200°C)又需要全金属、高纯度环境的最严苛应用,钨是必不可少的选择。我们为尖端研究和生产设计这些系统,这些系统不容有任何妥协。

从故障排除到真正的创新

当您的熔炉不再是不确定性的来源时,就会发生根本性的转变。曾经用于诊断神秘故障的时间、金钱和智力精力现在被释放出来,可以重新用于您的核心任务。

想象一下能够:

- 加速研发:相信您的实验结果并自信地前进,大大缩短开发周期。

- 探索新领域:处理以前无法在不污染的情况下加工的新型、高度敏感的材料。

- 确定地扩展:从实验室成功过渡到可靠、高产量的生产,知道您的热工艺是稳健且可重复的。

解决加热元件的难题不仅仅是解决一个问题;它更是释放您的研究和制造能力的全部潜力。

您的工艺是独特的。您的熔炉也应该是。不要与一个与您的化学反应相悖的系统搏斗,让我们专业的团队帮助您指定一个能够保证您的项目所需的性能和纯度的解决方案。联系我们的专家讨论您的应用,并构建一个真正能推动您创新的熔炉。

图解指南