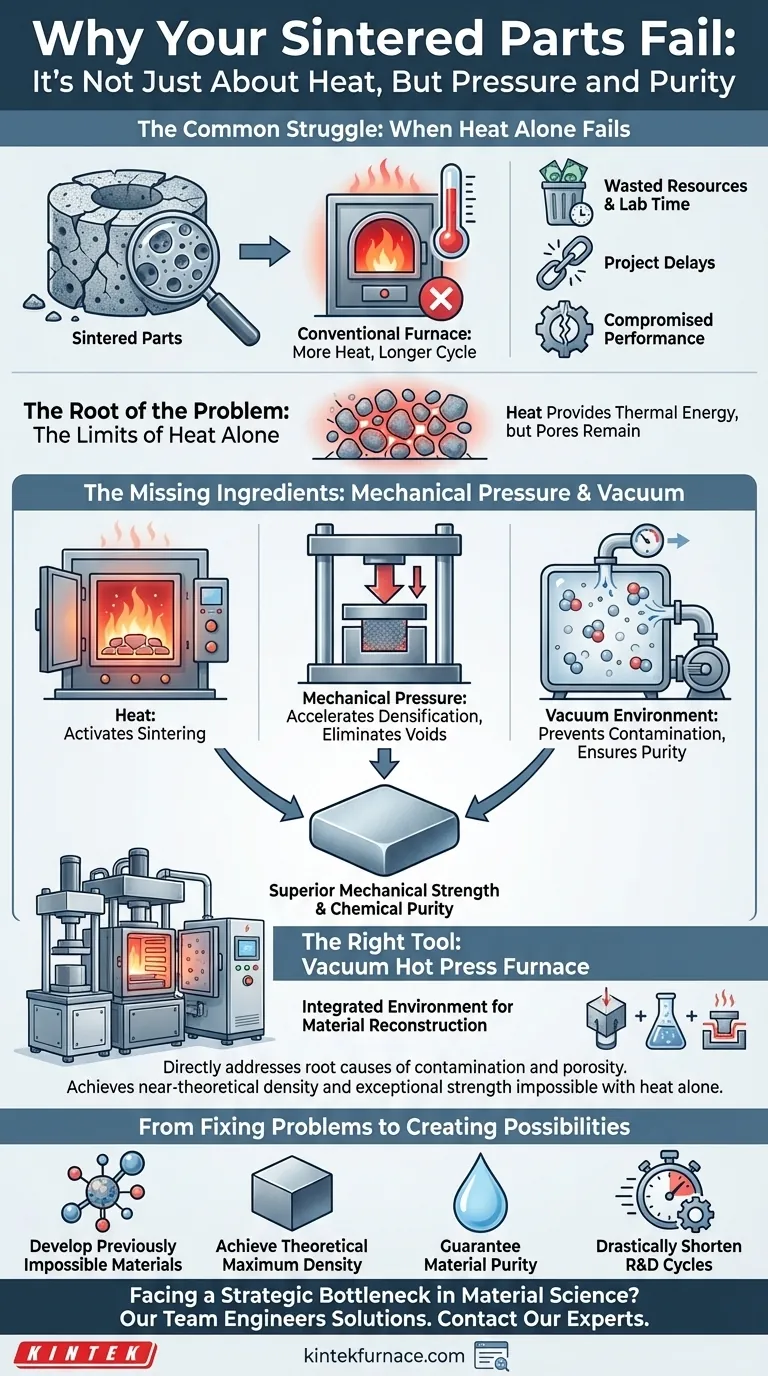

这个场景是否似曾相识?您花费数周时间完善新的材料配方,一丝不苟地准备样品,然后进行长时间、高温的烧结循环。您取出成品,但分析结果却显示失败。它易碎、布满微观孔隙,或者因化学反应而受到污染,完全破坏了其性能。您已经尝试过提高温度和延长循环时间,但结果仍然顽固地不稳定。

普遍的困境:当传统炉“更努力地尝试”也失败时

这种反复试验的循环是先进材料研发中最显著的瓶颈之一。在全球的实验室里,应对烧结失败的默认反应是调整最明显的变量:热量。人们的想法是:“如果我们只是加热得更热,或者时间更长,原子肯定会更有效地结合。”

虽然这听起来合乎逻辑,但对于高性能材料而言,这种方法很少能解决根本问题。这些反复的尝试会导致严重的负面后果:

- 资源浪费:每一次失败的循环都会消耗昂贵的原材料、宝贵的能源和不可替代的实验室时间。

- 项目延误:无法生产可靠的部件会推迟项目进度,延缓新产品发布,阻碍研究进展。

- 性能受损:即使是勉强通过测试的“部分成功”的部件,也可能隐藏着缺陷,从而在航空航天部件、医疗植入物或尖端电子产品等关键应用中存在失效风险。

核心问题在于,这些传统的解决方案基于对问题的误解。您试图用一维的工具解决一个三维的问题。

问题的根源:仅靠热量的局限性

仅仅增加热量失败的原因在于,它只解决了材料固结过程的一部分。要制造极其致密和纯净的材料,您必须同时控制三种不同的物理力:热量、压力和环境。

缺失的要素:机械压力

热量提供原子在材料中移动所需的热能,使其能够开始形成键合——这个过程称为烧结。然而,仅靠热量并不能物理上消除材料颗粒之间的空隙(孔隙)。

想象一下用没有砂浆的砖块砌墙。让砖块变暖可能会使其稍微变软,但不会将它们挤压在一起形成一个坚固、无缝的结构。这就是机械压力的作用。通过施加巨大的力,热压机可以物理上挤出空隙,压实材料并加速致密化,达到仅靠热量无法达到的程度。这是获得卓越机械强度的关键。

看不见的敌人:大气污染

即使在充满“惰性”气体的炉子中,几乎总会存在痕量的活性气体,如氧气。在高温下,这些气体将与许多先进材料发生剧烈反应,导致氧化和污染,严重降低其电学、机械和化学性能。

这就是真空变得不可或缺的原因。通过抽出大气,您可以去除这些活性元素,创造一个纯净的环境。这种保护罩是确保活性金属、先进陶瓷和敏感复合材料所需的绝对化学纯度的唯一方法。

传统炉之所以失败,是因为它们无法有效地施加压力或产生真正的真空。从一开始,它们就在与孔隙率和污染的斗争中处于劣势。

解决根本问题的正确工具

要真正解决这个问题,您不需要一个稍微好一点的烤箱;您需要一个从头开始设计的系统,能够掌握所有三个关键要素。这就是真空热压炉的用途。

它不仅仅是另一件加热设备;它是一个工程化的集成环境,用于从根本上重构材料。

- 其强大的真空系统直接解决了污染的根源,创造了加工活性和敏感材料所需的超纯环境。

- 其高力压制机构直接解决了孔隙率问题,实现了接近理论的密度和卓越的强度,这是仅靠热量在物理上无法实现的。

- 其先进的加热元件提供了精确的热控制,即使对于最难烧结的难熔金属和陶瓷,也能激活烧结过程。

在 KINTEK,我们深知每种材料都带来独特的挑战。一刀切的方法是不足够的。我们强大的定制能力使我们能够设计出具有特定温度、压力和真空曲线的真空热压系统,以满足您独特的应用需求,确保您的设备是解决方案,而不仅仅是一个工具。

从解决问题到创造可能性

当您不再受限于传统烧结的局限性时,您的工作重点将从故障排除转向真正的创新。对热量、压力和真空进行精确、同步的控制,将为材料科学开辟新的前沿。

现在您可以:

- 开发以前无法固结的材料,例如新型金属陶瓷复合材料。

- 实现理论最大密度,从而制造能够承受最极端机械应力的部件。

- 保证材料纯度,这是下一代半导体和生物相容性植入物的关键因素。

- 通过消除猜测并从第一次尝试就获得可靠、可重复的结果,大大缩短研发周期。

最终,解决这个基础的加工问题,将释放您最宝贵的资源——您团队的专业知识——让他们专注于发现和突破可能性的界限。

纸面上的有前景的材料与现实中的高性能部件之间的差距,取决于加工环境。如果您的项目因密度不一致、污染或当前加热方法的固有局限性而停滞不前,您面对的不仅仅是技术障碍——您面对的是战略瓶颈。我们的团队不仅仅销售炉子;我们为复杂的材料科学挑战设计解决方案。让我们讨论您下一个突破性项目的具体要求,并设计您成功所需的精确环境。 联系我们的专家。

图解指南