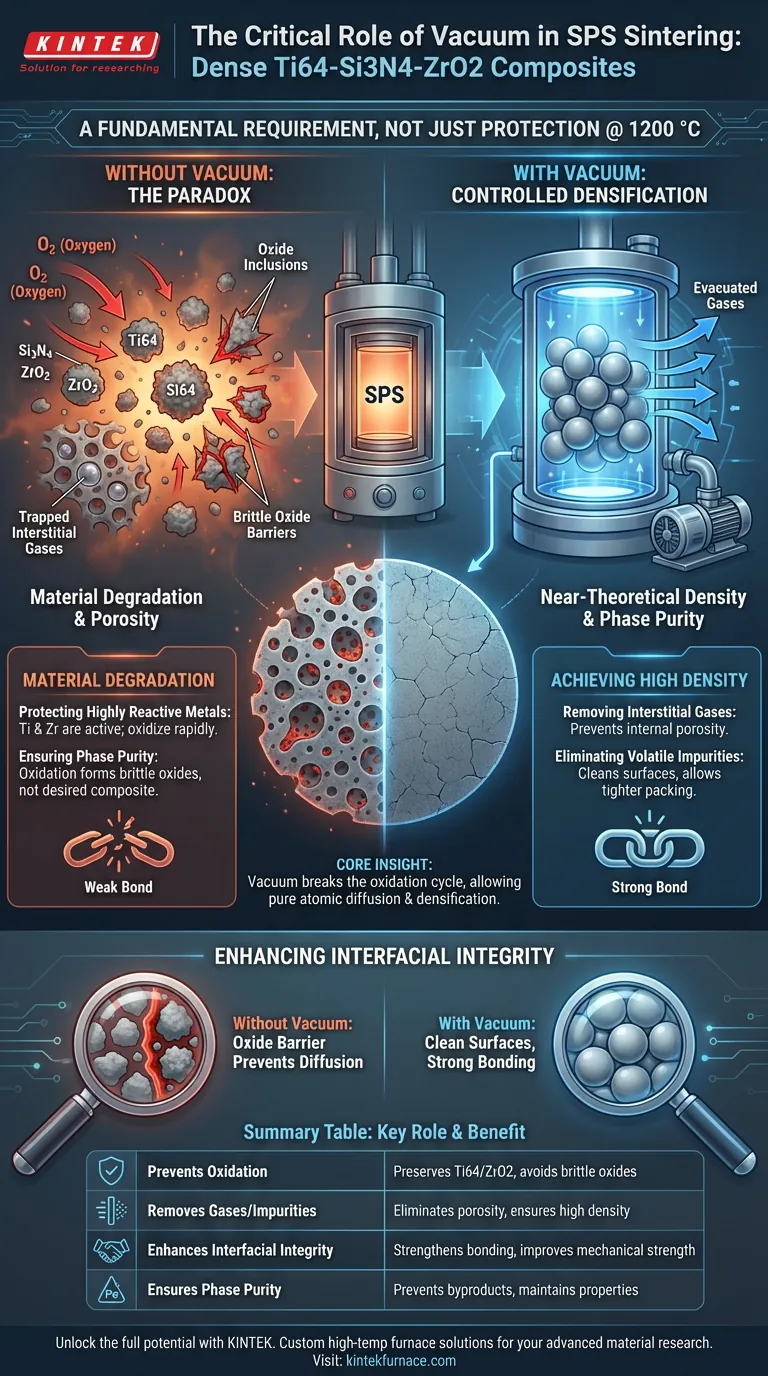

放电等离子烧结 (SPS) 炉中的真空环境不仅仅是一种保护措施;它是加工 Ti64-Si3N4-ZrO2 等活性复合材料的基本要求。

在所需的 1200 °C 烧结温度下,真空发挥着两项关键作用:它能有效去除导致孔隙率的间隙气体和挥发性杂质,并防止高活性钛合金的氧化。这种双重作用是确保材料达到近乎理论密度并保持必要相纯度的唯一方法。

核心见解 在没有真空的情况下加工钛基和锆基复合材料会产生一个悖论:烧结材料所需的热量也足以通过氧化将其破坏。真空环境打破了这个循环,剥离了气态屏障和化学污染物,从而实现了纯净、无阻碍的原子扩散和致密化。

防止材料降解

在 Ti64-Si3N4-ZrO2 的高温烧结过程中存在氧气会导致立即且有害的化学变化。

保护高活性金属

钛(在 Ti64 中)和锆(在 ZrO2 中)是活泼金属,对氧有很强的亲和力。在 1200 °C 下,即使是微量的氧也会导致这些元素迅速氧化。真空环境有效地隔离了粉末混合物,使金属和陶瓷相保持其预期状态。

确保相纯度

如果发生氧化,材料会形成脆性氧化物夹杂物,而不是所需的复合结构。保持真空可确保相纯度,这意味着最终产品仅由预期的 Ti64、Si3N4 和 ZrO2 成分组成,而没有降低性能的不需要的反应副产物。

实现高密度的机制

要制造致密的复合材料,固体颗粒必须完全融合。填充在粉末床中的气体是这一过程的物理障碍。

去除间隙气体

原材料粉末自然含有充满空气(间隙气体)的间隙。真空系统在加热过程之前和期间抽出这些气体。这种去除对于防止气体截留至关重要,否则会导致内部孔隙率和最终结构较弱。

消除挥发性杂质

原材料通常含有表面污染物或挥发性杂质。在真空条件下,这些杂质会蒸发并从腔室中排出。这一净化步骤清洁了颗粒表面,从而实现了更紧密的堆积和更高的最终密度。

增强界面完整性

复合材料的机械强度取决于不同材料(金属和陶瓷)在界面处的结合程度。

去除氧化物屏障

颗粒表面的氧化膜会阻碍原子扩散。通过防止这些薄膜形成或生长,真空允许原子在 Ti64 基体和陶瓷增强材料(Si3N4 和 ZrO2)之间自由移动。

加强结合

清洁的表面可实现高质量的界面结合。当“烧结颈”在没有氧化层干扰的情况下在颗粒之间形成时,结合会更牢固、更均匀。这种直接接触对于在整个复合材料中有效传递应力至关重要。

应避免的常见陷阱

虽然真空是必不可少的,但必须与其他加工参数相结合才能确保成功。

误解真空水平

对于钛或锆等高活性金属,“标准”真空可能不足够。您必须确保真空水平足以将氧分压降低到 1200 °C 下氧化所需的阈值以下。

忽略蒸气压

虽然目标是去除杂质,但理论上,高温下的极高真空可能会导致合金元素升华,如果它们的蒸气压很高。然而,对于 1200 °C 下的 Ti64-Si3N4-ZrO2,主要风险仍然是氧化和气体截留,这使得真空不可或缺。

为您的目标做出正确选择

真空的作用会影响最终材料的各个方面。根据您的具体性能要求调整您的关注点。

- 如果您的主要关注点是机械强度:优先考虑真空防止氧化物形成的能力,因为界面处的脆性氧化物是过早断裂的主要原因。

- 如果您的主要关注点是最大密度:关注真空在初始加热阶段排出间隙气体的能力,以防止孔隙形成。

真空环境将烧结过程从对抗污染的斗争转变为精确微观结构工程的可控环境。

总结表:

| 真空的关键作用 | 对 Ti64-Si3N4-ZrO2 复合材料的好处 |

|---|---|

| 防止活性金属氧化 | 保持 Ti64/ZrO2 相,避免脆性氧化物 |

| 去除间隙气体和挥发性杂质 | 消除孔隙率,确保高密度 |

| 增强界面完整性 | 加强结合,提高机械强度 |

| 确保相纯度 | 防止不希望的反应副产物,保持材料性能 |

释放您先进材料研究和生产的全部潜力。如果您的应用对 Ti64-Si3N4-ZrO2 等复合材料的密度、纯度和机械强度有最高标准的要求,KINTEK 拥有您所需的专业知识和设备。凭借专家研发和制造的支持,KINTEK 提供先进的马弗炉、管式炉、旋转炉、真空炉、CVD 系统和其他实验室高温炉,所有这些都可以根据您的独特需求进行定制。不要在材料的完整性上妥协——立即联系 KINTEK 专家,讨论您特定的 SPS 或高温炉要求,并取得无与伦比的结果。

图解指南

参考文献

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

本文还参考了以下技术资料 Kintek Furnace 知识库 .