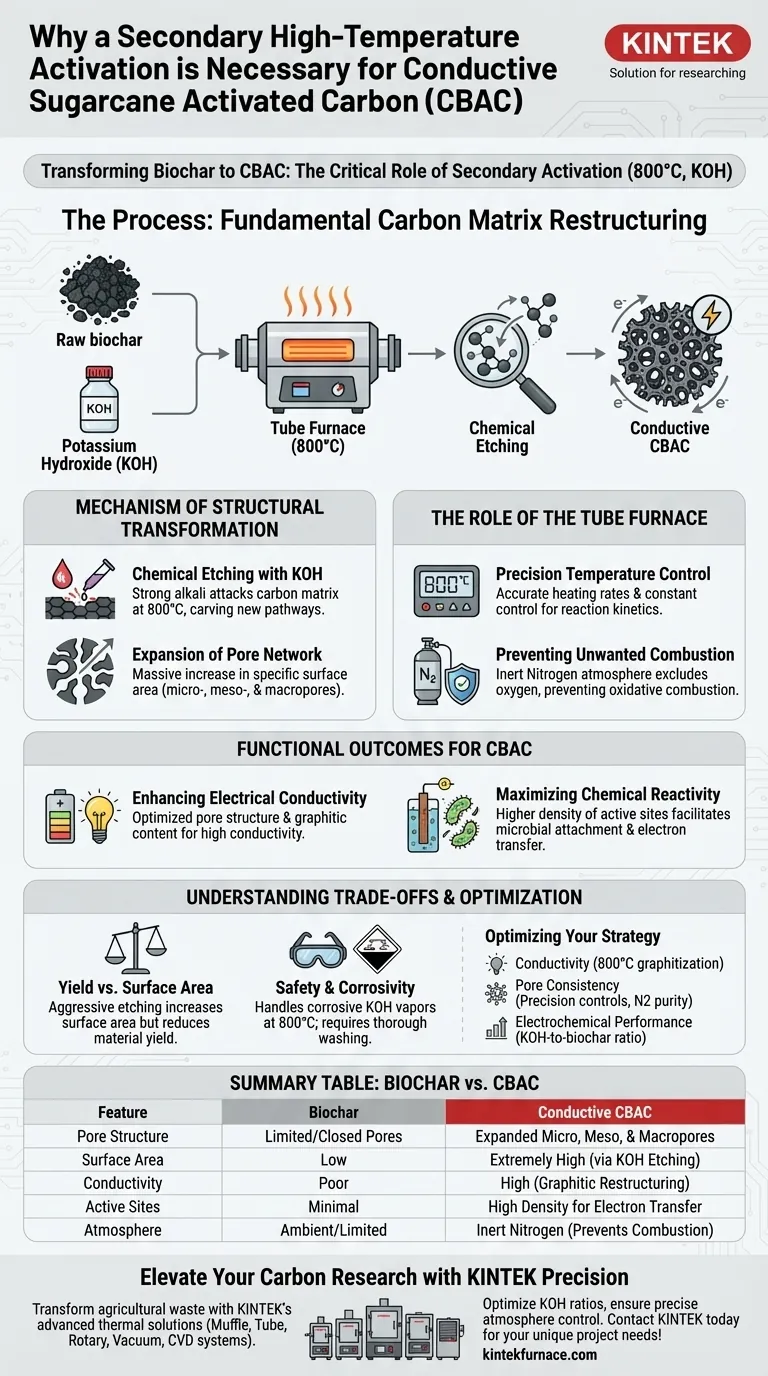

二次高温活化处理是绝对必要的,通过化学蚀刻从根本上重构生物炭的碳骨架。通过在氢氧化钾(KOH)存在下,将生物炭置于约800°C的温度下,该过程会剧烈地扩展材料的内部孔隙网络,将低价值的生物炭转化为高导电性的甘蔗活性炭(CBAC)。

生物炭转化为CBAC依赖于强碱对碳骨架的剧烈蚀刻。这种二次活化极大地增加了比表面积和活性位点,产生了用于沉积物微生物燃料电池阳极中高性能电子转移所需的物理特性。

结构转变机理

KOH化学蚀刻

二次处理的核心目的是促进碳化生物炭与活化剂(通常是氢氧化钾KOH)之间的化学反应。

在高温(约800°C)下,强碱会攻击碳骨架。这种“蚀刻”过程以受控的方式去除碳原子,有效地在材料内部刻出新的通道。

孔隙网络扩展

这种蚀刻不仅仅是表面划痕,它会深入材料的结构内部。

该反应显著扩展了内部的微孔、中孔和大孔。这导致比表面积大幅增加,与原始生物炭相比,提供了更多的化学相互作用空间。

管式炉环境的作用

精确的温度控制

需要高精度的管式炉来维持活化所需的精确热条件。

准确的升温速率和恒定的温度控制对于驱动活化剂与碳之间的反应动力学至关重要。没有这种稳定性,蚀刻过程将变得不一致,导致孔隙发育不良。

防止不必要的燃烧

管式炉允许引入连续、高纯度的氮气源,以创造惰性保护气氛。

这种环境在加热过程中有效地排除了氧气。没有这种惰性气氛,生物炭将发生氧化燃烧(烧毁),而不是活化,从而破坏碳骨架而不是对其进行精炼。

CBAC的功能结果

提高导电性

碳骨架的物理重构直接影响其电子性能。

通过优化孔隙结构和石墨含量,活化过程赋予了高导电性。当CBAC用作电极材料时,这是其不可或缺的要求。

最大化化学反应性

扩展的表面积产生了更高密度的活性表面位点。

对于沉积物微生物燃料电池(SMFC)阳极等应用,这些活性位点至关重要。它们促进了产生能量的微生物附着和电子转移过程。

理解权衡

产率与表面积

活化过程是减法的;你实际上是在燃烧部分碳来制造孔洞(孔隙)。

虽然更剧烈的蚀刻会增加表面积,但也会降低整体材料的产率。在实现最大孔隙率和保留足够的结构完整性与质量之间存在微妙的平衡。

安全性和腐蚀性

在800°C下使用KOH等强碱会带来重大的操作挑战。

该过程会产生腐蚀性蒸汽,如果不在炉系统内妥善管理,可能会损坏设备。所得材料在使用前也需要彻底清洗,以去除残留的化学品。

优化您的活化策略

为确保您生产出适合电子应用的高质量CBAC,请考虑您的具体性能目标。

- 如果您的主要重点是最大化导电性:确保活化温度达到800°C,以充分石墨化碳并清除孔隙堵塞。

- 如果您的主要重点是孔隙结构的一致性:优先考虑管式炉控制的精度和氮气气氛的纯度,以防止不受控制的氧化。

- 如果您的主要重点是电化学性能:专注于KOH与生物炭的比例,以最大化活性表面位点的产生,同时又不破坏主体材料。

掌握二次活化过程是将农业废弃物转化为高价值电子元件的决定性步骤。

总结表:

| 特征 | 生物炭(活化前) | 导电活性炭(CBAC) |

|---|---|---|

| 孔隙结构 | 有限/封闭孔隙 | 扩展的微孔、中孔和宏孔 |

| 表面积 | 低 | 极高(通过KOH蚀刻) |

| 导电性 | 差 | 高(石墨重构) |

| 活性位点 | 最小 | 用于电子转移的高密度 |

| 气氛 | 环境/有限 | 惰性氮气(防止燃烧) |

通过KINTEK精密技术提升您的碳研究水平

利用KINTEK先进的热处理解决方案,将农业废弃物转化为高性能电子元件。在专家研发和世界级制造的支持下,KINTEK提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有系统均可完全定制,以满足化学蚀刻和高温活化等严苛要求。

无论您是在优化KOH与生物炭的比例,还是需要精确的气氛控制以防止氧化燃烧,我们的实验室炉都能提供您的研究所需的稳定性和耐用性。

准备好扩展您的材料合成规模了吗?立即联系KINTEK,与我们的技术专家讨论您的独特项目需求!

图解指南

参考文献

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于牙科实验室的真空牙科烤瓷烧结炉

- 用于实验室排胶和预烧结的高温马弗炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 电回转窑 小型回转炉 生物质热解设备回转炉