高精度热电偶传感器之所以不可或缺,是因为它们能够提供实时、精细的热反馈,这是维持锆生产所需严格温度梯度所必需的。它们是物理反应与自动化控制系统之间的关键连接,确保工艺在还原和分离过程中严格遵守特定的热窗口。

通过将区域温度数据与控制逻辑相结合,这些传感器可防止影响杂质去除和物理结构的温度波动,最终确保最终锆海绵的化学稳定性和均匀的粒径。

管理关键温度阈值

还原阶段的要求

在镁热还原阶段,工艺要求稳定的800摄氏度温度。在此阶段的任何微小偏差都可能破坏将锆与其化合物分离所需的反应动力学。

真空分离阶段的要求

真空分离过程在900至1010摄氏度的较高、较窄的窗口内运行。这里的精度不容妥协,因为此阶段负责海绵的最终纯化。

实时反馈的作用

高精度热电偶不仅仅是记录数据;它们驱动着系统。它们向加热元件提供即时反馈,使设备能够进行微调以维持这些特定的设定点。

热不稳定的风险

对杂质去除的影响

如果温度低于所需阈值波动,杂质去除效率会显著下降。这会导致化学不稳定的产品,无法达到纯度标准。

过度烧结的危险

相反,如果温度飙升或漂移过高,锆海绵就有过度烧结的风险。这会降低产品的物理结构,导致粒径不一致,难以进一步加工。

确保均匀性

防止这些波动的最终目标是均匀性。精确控制可确保每一批锆海绵都具有一致的粒径和稳定的化学成分。

操作实施

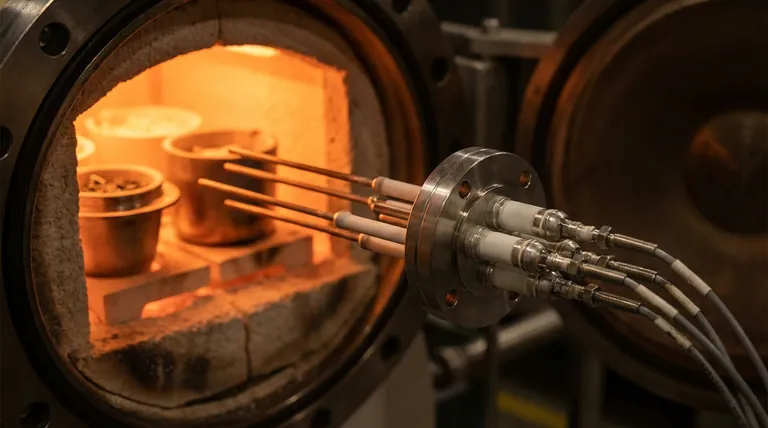

多区域监控

有效的监控需要的不仅仅是单一数据点。传感器必须布置在反应器内的不同温度区域。

控制温度梯度

这种分布式布置允许操作员监控和控制整个容器的温度梯度。它确保热量分布均匀,防止可能损坏批次的局部热点或冷区。

理解权衡

集成复杂性

虽然高精度传感器提供了卓越的控制,但它们增加了系统的复杂性。在各个区域集成多个传感器需要一个强大的控制系统,该系统能够处理同步数据流而没有延迟。

校准和漂移

在高达1010摄氏度的温度下运行会对传感元件造成压力。为了保持防止过度烧结所需的“高精度”,这些传感器需要严格的校准计划,以确保它们没有偏离其真实值。

为您的工艺做出正确选择

为了最大化您的锆海绵生产质量,请根据您的具体质量指标调整您的传感器策略:

- 如果您的主要重点是化学纯度:优先考虑900-1010°C范围内的传感器精度,以确保真空分离期间的最大杂质去除效率。

- 如果您的主要重点是物理一致性:确保您的传感器密集分布在所有温度区域,以防止导致过度烧结和不规则粒径的梯度。

真正的工艺控制不仅仅是加热材料;它是关于维持热环境的纪律。

摘要表:

| 工艺阶段 | 目标温度范围 | 关键控制目标 |

|---|---|---|

| 镁热还原 | 800°C | 稳定反应动力学以分离化合物 |

| 真空分离 | 900°C - 1010°C | 最大化杂质去除和纯化 |

| 热监测 | 多区域分布 | 防止过度烧结并确保均匀粒径 |

使用 KINTEK 优化您的热工艺

精确的温度控制决定了高纯度产品和失败批次之间的区别。在KINTEK,我们为实验室和制造商提供复杂锆生产所需的精度。凭借专家级研发和制造的支持,我们提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及其他实验室高温炉——所有这些都可以根据您独特的热监测需求进行完全定制。

准备好消除热波动并确保化学稳定性了吗?

立即联系我们的专家,了解我们的先进炉系统如何提高您的生产效率。

参考文献

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

本文还参考了以下技术资料 Kintek Furnace 知识库 .