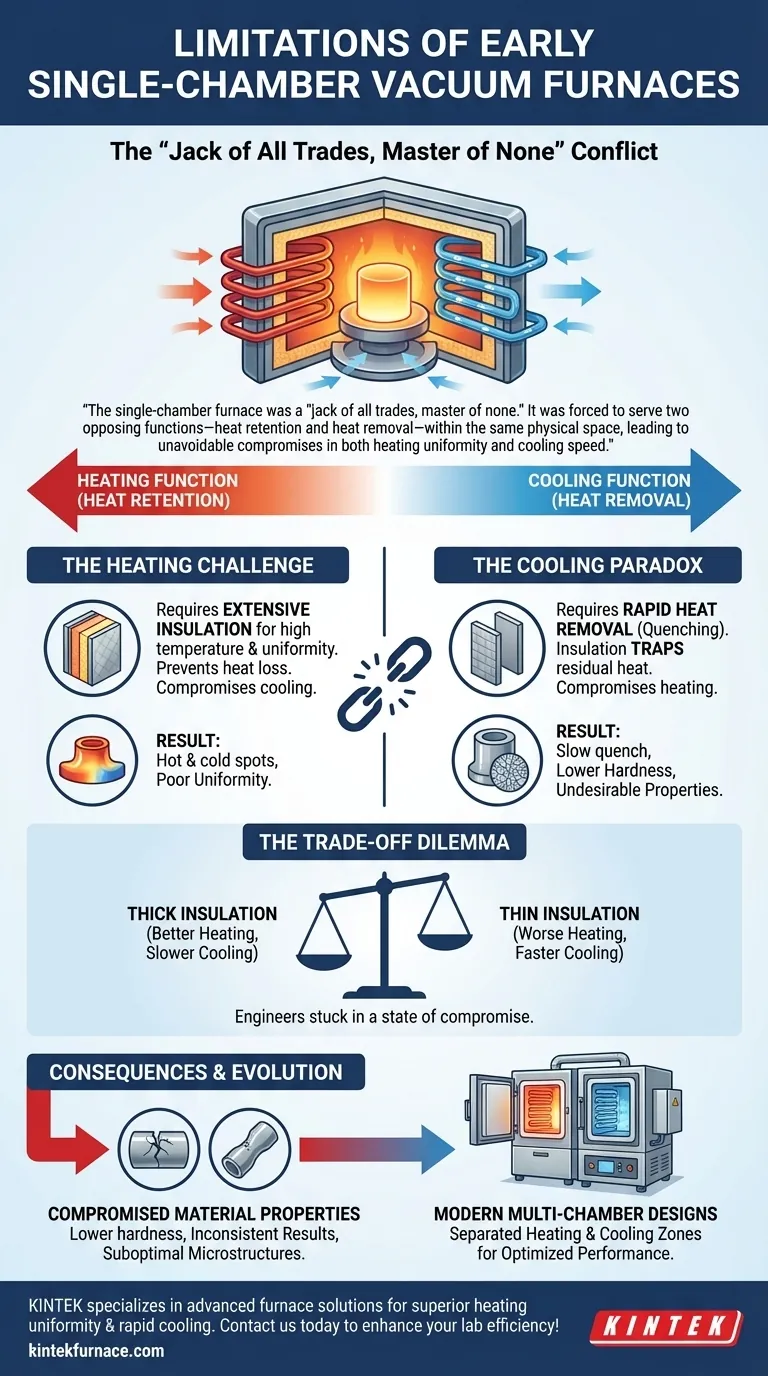

从根本上说,早期单腔真空炉设计的首要局限性在于其加热和冷却功能之间存在根本且无法避免的冲突。由于单个腔室既要产生强烈的均匀热量,又要允许快速冷却,因此任何优化其中一个过程的设计选择都会损害另一个过程。这为性能和材料质量设定了上限。

单腔炉是“万金油,但不精通任何一项”。它被迫在同一物理空间内同时服务于两种相反的功能——蓄热和散热——从而导致加热均匀性和冷却速度都不可避免地妥协。

核心冲突:加热与冷却

核心挑战源于热力学定律。一个设计用于有效保持热量的腔室,从定义上讲,散热速度很慢。

有效加热的挑战

早期设计在实现和维持均匀温度方面存在困难。加热循环期间的主要目标是均匀地将能量传输到工件上,并尽量减少损耗。

要有效做到这一点,腔室需要大量的绝缘材料。这种热区绝缘对于达到高温和确保工件的所有部分以相同的速率加热、防止出现冷热点至关重要。

有效冷却的悖论

冷却循环或“淬火”的目标则完全相反:尽快将热量从工件中去除,以锁定所需的材料特性(如硬度)。

然而,对加热非常有益的绝缘材料现在成为了主要障碍。它将残余热量困在炉壁和结构内,减慢了整个冷却过程,使得快速、有效的淬火几乎不可能实现。

后果:材料性能受损

这种固有的冲突意味着冶金结果通常不是最佳的。缓慢的淬火会导致硬度降低、出现不良的微观结构,以及一批零件的性能不一致。

工程师们总是陷入妥协的境地,无法同时实现完美的均匀加热和足够快的冷却。

理解权衡

这种核心冲突迫使设计人员和操作人员做出直接影响最终产品质量的艰难选择。

绝缘困境

最显著的权衡是绝缘。使用厚实、高效的绝缘材料可以提高加热过程中的温度均匀性和能源效率。然而,它会大大减慢冷却速度。

相反,使用较薄的绝缘材料或较少的绝缘材料可以使炉子冷却得更快,但代价是加热均匀性差和能源消耗高。这通常会导致结果不一致。

均匀性问题

除了绝缘问题,早期的加热元件设计和腔室几何形状也常常导致热量分布不均。即使在更原始的烤箱中提到“每个管道弯头处简单的燃烧和火焰”,也凸显了均匀供热这一长期存在的挑战。

即使在更先进的对流设计中,在单个、妥协的腔室中实现大工件的真正温度均匀性仍然是一个持续存在的工程难题。

理解演变路径

这些局限性不仅仅是次要的不便;它们是下一代炉子技术创新的主要驱动力。理解这一背景有助于阐明炉子设计是如何演变的。

- 如果您的首要关注点是高性能热处理(例如,航空航天、医疗):单腔设计中的妥协是不可接受的,这推动了多腔炉的发展,在这些炉中,加热和冷却在物理上是分开的,并且可以单独优化。

- 如果您的首要关注点是简单、非关键的工艺(例如,基本退火):早期的单腔设计可能已经足够,但它永远无法提供现代标准所需的精度和可重复性。

克服这些基本限制最终促成了当今关键行业中使用的复杂多腔真空炉的诞生。

摘要表:

| 局限性 | 影响 |

|---|---|

| 加热与冷却冲突 | 性能和材料质量受到影响 |

| 绝缘困境 | 温度均匀性差或冷却速率慢 |

| 均匀性问题 | 热量分布不一致和结果不理想 |

| 材料性能受损 | 硬度降低和微观结构不良 |

您的实验室炉子性能是否面临挑战?KINTEK 专注于先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统。凭借卓越的研发和内部制造能力,我们提供深度定制以精确满足您独特的实验需求,确保卓越的加热均匀性和快速冷却,以获得最佳材料效果。立即联系我们,以提高您的实验室效率并获得一致的高质量结果!

图解指南