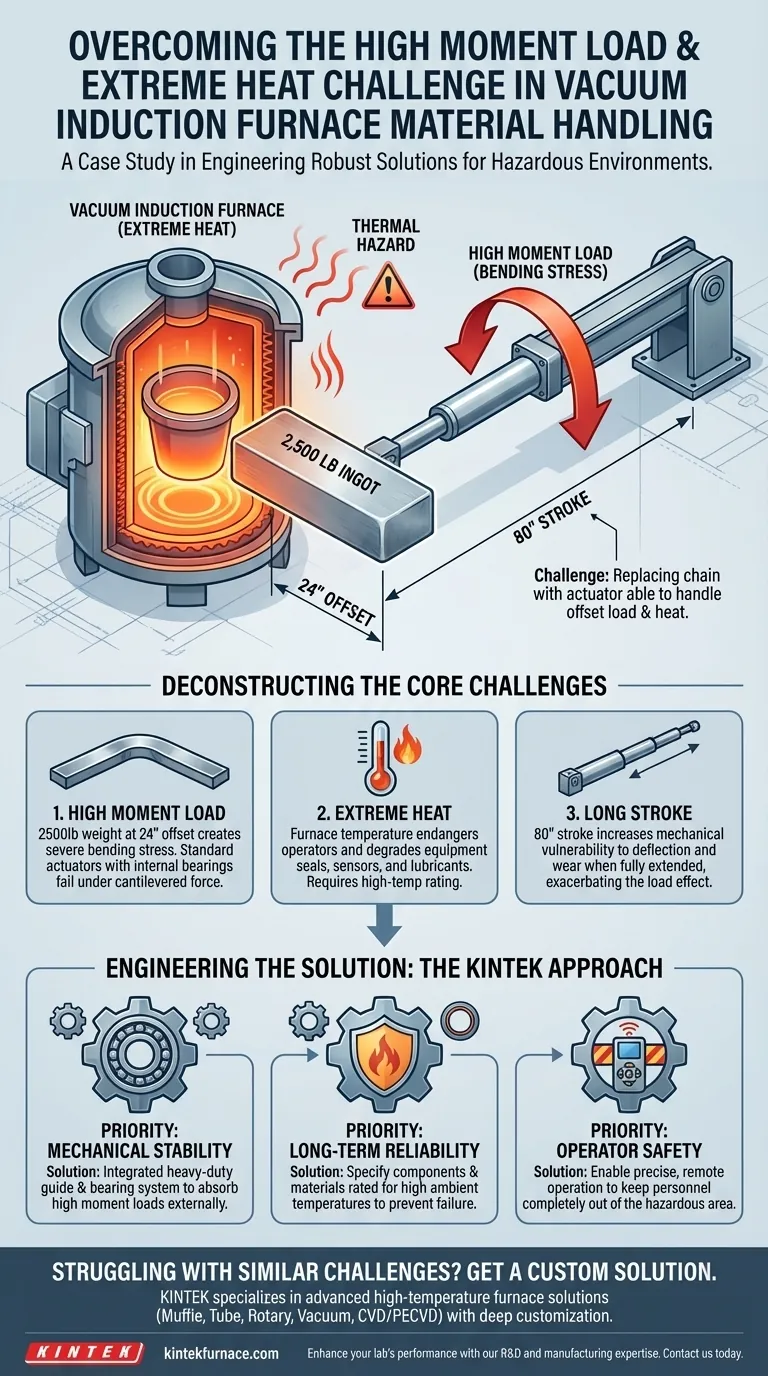

主要挑战是双重的:由系统几何结构造成的被称为高力矩载荷的严重机械应力,以及炉子产生的极端高温带来的重大操作危险。这项任务需要用一个能够处理距离执行器本身24英寸处重达2,500磅的铸锭的执行器来替换现有的链条驱动系统。

这不是一个简单的直线运动任务。核心挑战在于设计一个足够坚固的系统,以克服偏置载荷带来的巨大杠杆作用,同时确保在高热工业环境中操作员和设备的安全。

核心挑战分解

为了充分理解其难度,我们必须分解所涉及的机械和环境压力。每个因素都构成了重大的工程障碍,决定了可行解决方案的设计。

高力矩载荷的问题

当力施加在远离物体支撑点的位置时,就会产生力矩载荷(或弯矩),从而产生旋转或弯曲力。在这种情况下,2,500磅的铸锭材料重量位于距离执行器24英寸处。

这种偏置就像一个长杠杆,放大了施加在执行器上的力。标准执行器设计用于轴向载荷(直线推拉),在这种高弯曲应力下会迅速失效。

环境危害:极端高温

真空感应炉在熔炼过程中会产生剧烈的高温。这种高温对附近的任何设备构成直接威胁,更重要的是,对操作人员构成威胁。

任何解决方案都必须设计成远程操作,以使人员远离危险区域。此外,运动系统本身的组件,包括密封件、传感器和润滑剂,都必须指定能够承受高环境温度而不会降解或失效。

应用需求

该系统必须在很长的距离上移动2,500磅(1,134公斤)的载荷,行程需要80英寸(2032毫米)。长行程与高偏置载荷相结合,极大地增加了机械难度,因为完全伸出的执行器最容易受到弯曲和偏转的影响。

了解工程限制

规定的要求突破了传统执行器技术的界限。重载偏置载荷和长行程的组合是如果不通过专业设计解决就可能导致机械故障的典型原因。

为什么标准执行器会失效

典型的杆式执行器通过内部轴承支撑其载荷。高力矩载荷会对这些轴承和执行器杆本身施加极端的悬臂力。

这将导致过早磨损、密封失效,并可能导致杆的灾难性弯曲。该系统需要一个具有坚固的外部轴承系统,专门设计用于独立支撑和引导载荷的执行器。

旧系统的不足

更换旧链条驱动系统的决定表明它有其自身的缺点。链条驱动器容易拉伸、不对中,并且需要定期维护,尤其是在恶劣环境中。转向新执行器很可能是出于对更高精度、可靠性和更少维护的需求。

为您的目标做出正确的选择

在设计此类严苛应用时,您的主要目标将决定您的工程优先事项。

- 如果您的主要关注点是机械稳定性:优先选择带有集成式重型导轨和轴承系统的执行器,该系统旨在吸收高力矩载荷。

- 如果您的主要关注点是长期可靠性:选择具有专门为高温环境额定组件和材料的系统,以防止过早失效。

- 如果您的主要关注点是操作员安全:解决方案必须能够精确远程操作,以完全将人员从危险区域移除。

成功地设计解决方案需要将机械应力和环境危害的相互关联的挑战作为一个单一的统一问题来解决。

摘要表:

| 挑战 | 描述 | 关键考虑因素 |

|---|---|---|

| 高力矩载荷 | 2,500磅铸锭在24英寸偏置处产生弯曲应力 | 需要重型导轨和轴承系统 |

| 极端高温 | 炉子热量威胁设备和操作员安全 | 使用高温额定组件和远程操作 |

| 长行程 | 物料定位需要80英寸行程 | 增加偏转和失效的脆弱性 |

在您的炉操作中是否正与高力矩载荷和极端高温作斗争?KINTEK专注于先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及CVD/PECVD系统。凭借卓越的研发能力和内部制造,我们提供深度定制以精确满足您独特的实验需求,确保安全、可靠和高效。立即联系我们,讨论我们如何提升您实验室的性能!

图解指南