真空感应熔炼 (VIM) 是一种高度受控的冶金过程,通过一套集成解决方案来实现。核心组件包括用于产生精确电磁场的高效铜感应线圈、用于控制铸造的倾倒机构,以及先进的二次系统(如模具预热)以确保铸件的完整性。这些解决方案在真空下协同工作,生产出具有卓越纯度和结构质量的合金。

VIM 中实施的具体技术解决方案并非任意的;它们是对生产在标准大气环境中无法制造的超纯、化学精确的高温合金和活性金属这一基本挑战的直接回应。

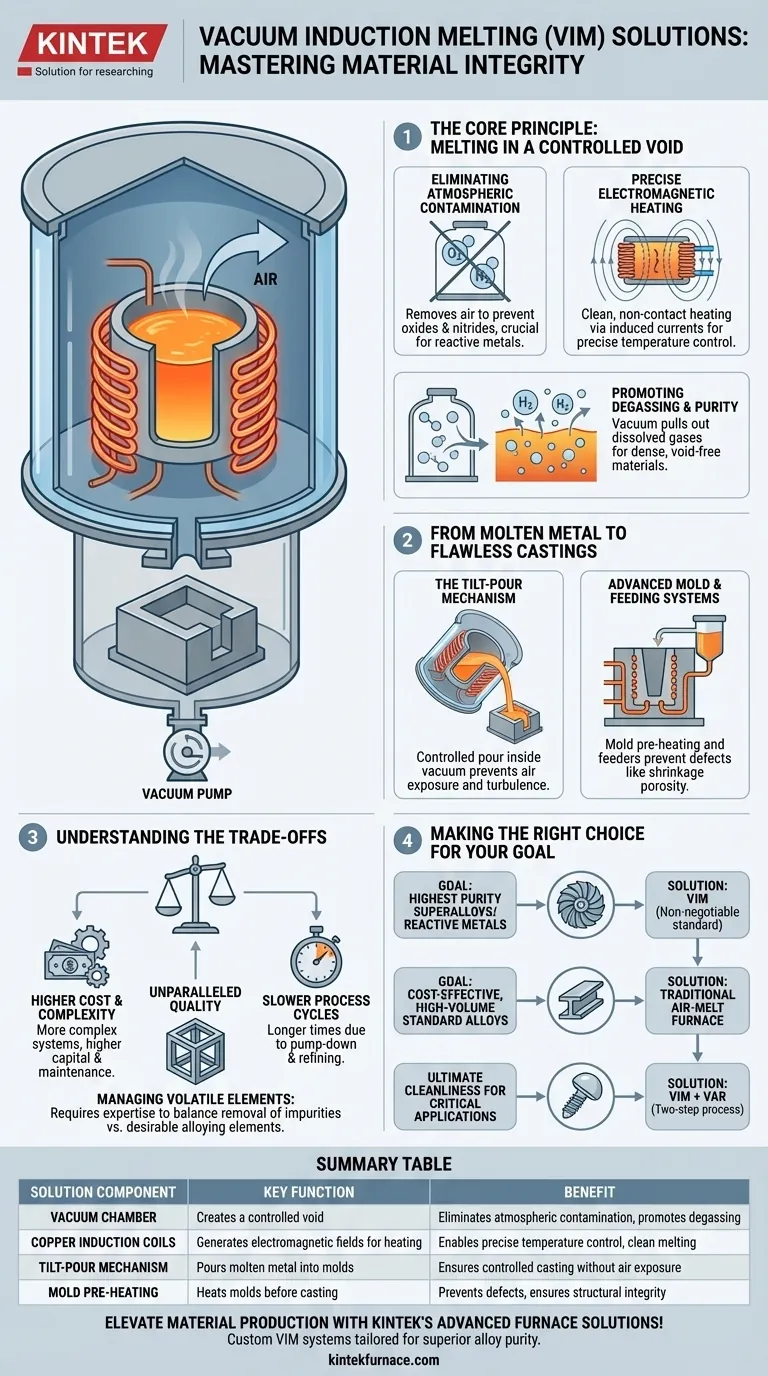

核心原理:在受控的真空环境中熔炼

VIM 的决定性特征是其真空室,它从根本上改变了熔炼环境。这个受控的真空是 VIM 能够实现其他方法无法实现的结果的原因。

消除大气污染

在传统熔炉中,熔融金属会与空气中的氧气和氮气发生剧烈反应,形成会降低最终材料性能的杂质(氧化物和氮化物)。

VIM 过程从抽出密封室内的空气开始,消除这种主要的污染源。这对钛或含有铝的超级合金等活性材料至关重要。

精确的电磁加热

系统的核心是水冷铜感应线圈。这些线圈不直接产生热量。相反,它们会产生强大的、交替变化的电磁场。

该磁场在金属炉料本身内部感应出强大的电流,使其从内部开始快速加热和熔化。这种方法非常清洁,因为热源从未接触金属,并且允许极其精确的温度控制。

促进脱气和纯化

真空环境的作用不仅仅是防止污染;它还能主动净化熔体。

熔融金属内部溶解的气体(特别是氢气)和不需要的挥发性痕量元素会被真空有效地抽出。这个脱气步骤对于制造具有可预测机械性能的致密、无孔隙的材料至关重要。

从熔融金属到完美的铸件

获得纯净的熔融液只是成功的一半。VIM 的铸造解决方案旨在在整个固化过程中保持这种纯度,直到最终固化部件。

倾倒机构

一旦金属达到正确的温度和化学成分,整个坩埚组件就会被机械倾斜,将熔融金属倾倒入等待的模具中。

至关重要的是,整个转移过程都发生在真空室内部。这可以防止金属在倾倒过程中暴露于空气中,否则会抵消真空熔炼的优点。受控的倾倒还最大限度地减少了湍流,降低了缺陷的风险。

先进的模具和补料系统

为防止收缩孔隙等铸造缺陷,VIM 系统通常会采用模具预热和二次补料系统。

预热模具可确保更受控的凝固梯度,而二次补料器提供熔融金属的储库,以补偿铸件冷却和凝固时的体积收缩。这保证了最终产品具有致密、结构稳固的特性。

了解权衡

尽管 VIM 提供了无与伦比的质量,但它是一个专业过程,存在固有的权衡,使其不适用于所有应用。

较高的初始成本和复杂性

VIM 炉比其空气熔炼对应设备复杂得多。需要坚固的真空室、大容量泵送系统和复杂的控制系统,这导致了较高的资本投资和维护成本。

较长的工艺周期时间

达到深真空是一个耗时的步骤。总循环时间——包括抽真空、熔炼、精炼和冷却——明显长于简单的空气熔炼。这会影响整体生产吞吐量。

管理挥发性合金元素

与去除不需要的挥发性杂质的真空相同,如果过程控制不当,它也可能去除有益的高蒸气压合金元素(如锰或铬)。操作 VIM 炉需要大量的冶金专业知识来管理这种微妙的平衡。

为您的目标做出正确的选择

使用 VIM 的决定完全取决于最终材料的性能要求。

- 如果您的首要重点是生产最高纯度的超级合金或活性金属: VIM 是不可或缺的标准,因为其真空环境对于防止污染和控制化学成分至关重要。

- 如果您的首要重点是高性价比、大批量生产标准钢或铝合金: 传统的空气熔炼感应炉或电弧炉通常是更实用和经济的选择。

- 如果您的首要重点是为关键应用实现最终的材料清洁度: 考虑采用两步法,例如 VIM 后跟真空电弧重熔 (VAR),其中 VIM 用于为二次精炼过程创建纯电极。

最终,VIM 解决方案是对材料完整性的一项战略投资,有助于制造出满足世界上最苛刻性能要求的合金。

摘要表:

| 解决方案组件 | 关键功能 | 益处 |

|---|---|---|

| 真空室 | 创建一个受控的真空空间 | 消除大气污染并促进脱气 |

| 铜感应线圈 | 产生用于加热的电磁场 | 实现精确的温度控制和清洁的熔炼 |

| 倾倒机构 | 将熔融金属倾倒入模具中 | 确保在不暴露于空气的情况下进行受控铸造 |

| 模具预热 | 在铸造前加热模具 | 防止缺陷并确保结构完整性 |

通过 KINTEK 的先进高温炉解决方案提升您的材料生产! 我们利用卓越的研发和内部制造能力,为各类实验室提供量身定制的 VIM 系统,包括马弗炉、管式炉、回转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保精确匹配您的独特实验需求,以实现卓越的合金纯度和性能。立即联系我们 讨论如何优化您的真空感应熔炼过程!

图解指南