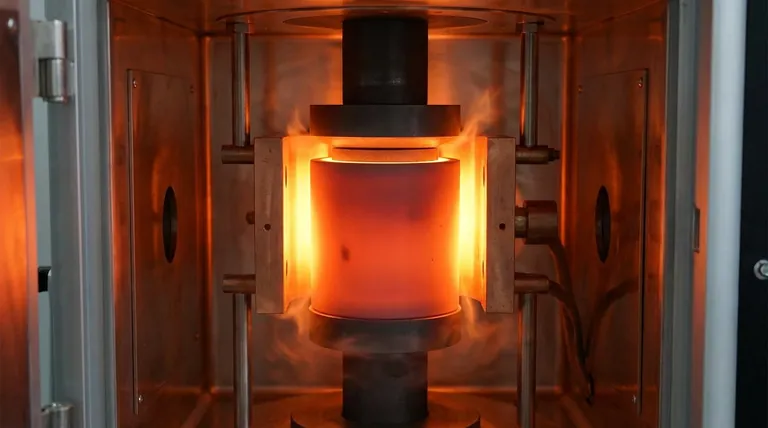

高纯石墨模具在 TiC 增强 SiC 复合材料的放电等离子烧结 (SPS) 过程中充当核心加工容器。它们同时执行三个关键作用:作为粉末的几何容器、产生热能的电阻加热元件以及将均匀压力传递给样品的机械活塞。

核心要点 石墨模具促进了致密难熔复合材料所需的“热-力耦合”。通过同时作为热源和压力传递介质,它能够在高达 2000°C 的温度下实现快速加热和完全致密化,同时保持尺寸稳定性。

模具的功能作用

作为电阻加热元件

在常规烧结中,热量是从外部施加的。在 SPS 中,石墨模具本身会产生热量。

模具具有高导电性。当 SPS 设备通过模具施加脉冲直流电 (DC) 时,它就充当电阻器。

此过程将电能直接转化为焦耳热。由于热量直接在样品附近和样品内部产生,因此温度会快速有效地升高。

传递机械压力

模具不是静态容器;它是一个主动的机械部件。它充当将轴向压力传递给 TiC-SiC 粉末混合物的介质。

对于标准高强度石墨,该压力通常达到50 至 60 MPa 的极限。

在加热过程中施加这种压力至关重要。它将颗粒推到一起,促进原子扩散,并有助于分解团聚体,从而提高最终复合材料的密度。

确保几何约束

在宏观层面,模具定义了最终产品的形状和尺寸。

它充当一个刚性约束容器,将松散的粉末混合物固定在适当位置。这确保了材料会形成一个连贯的固体,而不是在施加的载荷下向外流动。

为什么石墨对 TiC-SiC 复合材料至关重要

极端温度下的热稳定性

烧结碳化硅 (SiC) 基复合材料需要极高的温度才能实现完全致密化。

高纯石墨在1800°C 至 2000°C 的温度下保持其结构强度和完整性。

虽然其他模具材料在这些温度下可能会软化、变形或熔化,但石墨保持稳定,确保复合材料保持其预期的几何形状。

均匀的能量分布

在由碳化钛 (TiC) 增强的复合材料中实现均匀的微观结构需要均匀加热。

石墨模具吸收脉冲电流,并将产生的热能均匀地分布到整个样品。

这可以防止“热点”,从而避免陶瓷基体中出现不均匀的晶粒生长或残余应力。

理解权衡

压力限制

虽然石墨在高温下强度很高,但与低温加工中使用的金属相比,它存在机械限制。

标准高纯石墨模具通常能承受高达60 MPa 的压力。为了强行提高密度而超过此极限,有在加工过程中导致模具破裂的风险。

化学相互作用

石墨在高温下具有化学活性。

虽然有利于导电性,但如果未能通过阻挡箔或特定的加工气氛妥善管理,模具中的碳与成分粉末之间存在表面相互作用的潜在可能性。

为您的目标做出正确选择

为了最大化高纯石墨模具在您的 SPS 工艺中的有效性,请考虑以下加工目标:

- 如果您的主要重点是快速致密化:利用模具的高导电性来提高加热速率,从而实现抑制晶粒粗化的快速热-力耦合。

- 如果您的主要重点是几何精度:在安全压力限制内(通常低于 60 MPa)运行,以防止模具变形,并依靠高温保温时间(1800°C+)来实现最终密度。

SPS 的成功取决于平衡模具产生的热能与其能够安全传递的机械压力。

摘要表:

| 角色 | 功能机制 | 对 TiC-SiC 复合材料的影响 |

|---|---|---|

| 电阻加热 | 将脉冲直流电转换为焦耳热 | 在 2000°C 下实现快速加热和高效致密化 |

| 压力传递 | 传递 50-60 MPa 的轴向压力 | 促进原子扩散并消除孔隙 |

| 几何约束 | 定义形状并固定松散粉末 | 确保尺寸稳定性和防止材料流动 |

| 热稳定性 | 在极端温度下保持强度 | 防止高温陶瓷烧结过程中的模具变形 |

使用 KINTEK 优化您的先进材料烧结

要实现 TiC-SiC 等难熔复合材料的完全致密化,需要的不仅仅是高温——它需要精密设计的设备。在专家研发和制造的支持下,KINTEK 提供最先进的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及可定制的高温实验室炉,旨在满足您独特的加工需求。

无论您是改进放电等离子烧结参数还是扩大生产规模,我们的团队随时准备帮助您实现卓越的晶粒控制和材料性能。

参考文献

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

本文还参考了以下技术资料 Kintek Furnace 知识库 .