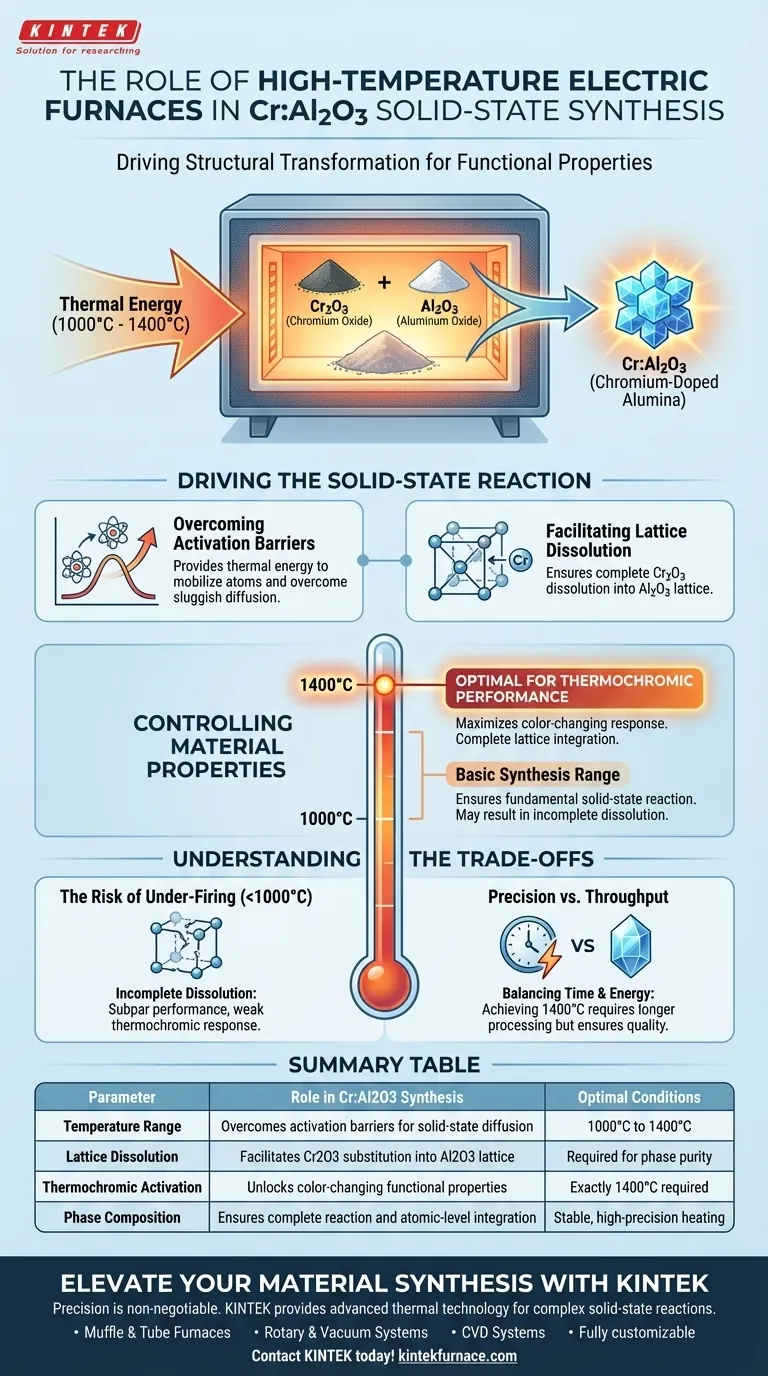

高温电炉是铬掺杂氧化铝合成过程中结构转变的主要驱动力。它提供了将氧化铬 (Cr2O3) 溶解到氧化铝 (Al2O3) 晶格中所需的关键热能,具体温度在 1000°C 至 1400°C 之间。这个过程不仅仅是加热,更是精确控制相组成以激活材料特定的功能特性。

核心见解:电炉的作用不仅仅是煅烧粉末,它决定了材料的性能。达到精确的 1400°C 温度对于确保完全的晶格集成至关重要,这直接导致最终粉末的最佳热致变色(变色)响应。

驱动固相反应

铬掺杂氧化铝的合成是一种固相反应,这意味着化学变化发生在材料不熔化成液体的情况下。电炉通过特定机制促进了这一点。

克服激活能垒

在室温下,固相扩散本质上是缓慢的。电炉提供了驱动原子运动所需的热激活能。

通过将温度维持在 1000°C 以上,电炉使反应物颗粒能够克服其惯性。这使得反应能够以实际速率进行的必要原子运动成为可能。

促进晶格溶解

此合成的核心目标是将 Cr2O3 完全溶解到 Al2O3 晶格中。

电炉创造了一个环境,使铬离子能够有效地取代氧化铝晶体结构中的铝离子。这种原子级别的集成从根本上改变了氧化铝粉末的性质。

控制材料性能

电炉的精度直接关系到合成粉末的质量和功能。

确定相组成

温度稳定性对于确保相纯度至关重要。

如果温度波动或未能达到必要的阈值,溶解过程可能不完整。这将导致未反应的氧化物混合物,而不是统一的掺杂晶体结构。

释放热致变色性能

Cr:Al2O3 合成的主要功能目标通常是其热致变色性能——即随温度变化而变色的能力。

主要参考资料表明,需要进行1400°C 的处理才能最大化这种响应。电炉允许您达到并保持这个精确的温度,以确保光学性能得到充分发展。

理解权衡

虽然高温是必需的,但该过程需要仔细管理,以避免常见陷阱。

欠烧的风险

在较低温度范围(接近 1000°C)下操作可能会启动反应,但无法完成。

铬的不完全溶解会导致性能不佳。虽然材料在化学上可能与目标相似,但它将缺乏定义高质量铬掺杂氧化铝的强烈热致变色响应。

精度与产量

与较低温度处理相比,达到最佳 1400°C 标准通常需要更长的处理时间或更高的能耗。

您必须在能源成本和时间与严格的材料性能要求之间取得平衡。在电炉中缩短热处理过程将不可避免地导致材料变色能力的下降。

为您的目标做出正确选择

为了通过您的高温电炉获得最佳效果,请将您的热处理工艺与您的具体性能要求相匹配。

- 如果您的主要重点是基本合成:在 1000°C 至 1400°C 的范围内操作,以确保 Cr2O3 和 Al2O3 之间发生基本的固相反应。

- 如果您的主要重点是最大的热致变色性能:您必须配置电炉以达到并维持稳定的1400°C,因为要获得最佳的变色特性,需要这个精确的温度。

电炉不仅仅是热源;它是定义您最终产品原子结构的精密工具。

总结表:

| 参数 | 在 Cr:Al2O3 合成中的作用 | 最佳条件 |

|---|---|---|

| 温度范围 | 克服固相扩散的激活能垒 | 1000°C 至 1400°C |

| 晶格溶解 | 促进 Cr2O3 替代 Al2O3 晶格 | 相纯度要求 |

| 热致变色激活 | 释放变色功能特性 | 需要精确 1400°C |

| 相组成 | 确保完全反应和原子级集成 | 稳定、高精度加热 |

通过 KINTEK 提升您的材料合成水平

当材料的性能取决于精确的晶格集成时,精度是不可协商的。KINTEK 提供掌握复杂固相反应所需的先进热处理技术。

我们拥有专业的研发和世界一流的制造能力,提供全面的实验室高温炉系列,包括:

- 用于精确批量处理的马弗炉和管式炉。

- 用于特殊气氛控制的旋转炉和真空系统。

- 用于先进涂层和合成的CVD 系统。

所有 KINTEK 系统均可完全定制,以满足您独特的研究或生产需求。确保您的铬掺杂氧化铝通过我们行业领先的加热解决方案充分发挥其热致变色潜力。

图解指南

参考文献

- Eren Özmen, Mark D. Losego. Rapid, Direct Fabrication of Thermochromic Ceramic Composite Sensors via Flash Lamp Annealing. DOI: 10.1002/adem.202400323

本文还参考了以下技术资料 Kintek Furnace 知识库 .