从本质上讲,卧式真空炉是一种高度多功能的工具,用于一系列复杂的_热处理工艺,在这些工艺中必须消除_大气污染。这些炉子对于真空热处理、烧结、钎焊以及化学气相沉积(CVD)等先进材料合成等应用至关重要。受控的真空或惰性气体环境是实现在_露天炉中无法达到的特定材料特性的关键。

真空炉不仅仅是一个加热器;它是一个经过精确控制的环境。其主要功能是实现需要纯净、无氧条件才能增强、连接或制造高性能材料的热处理工艺。

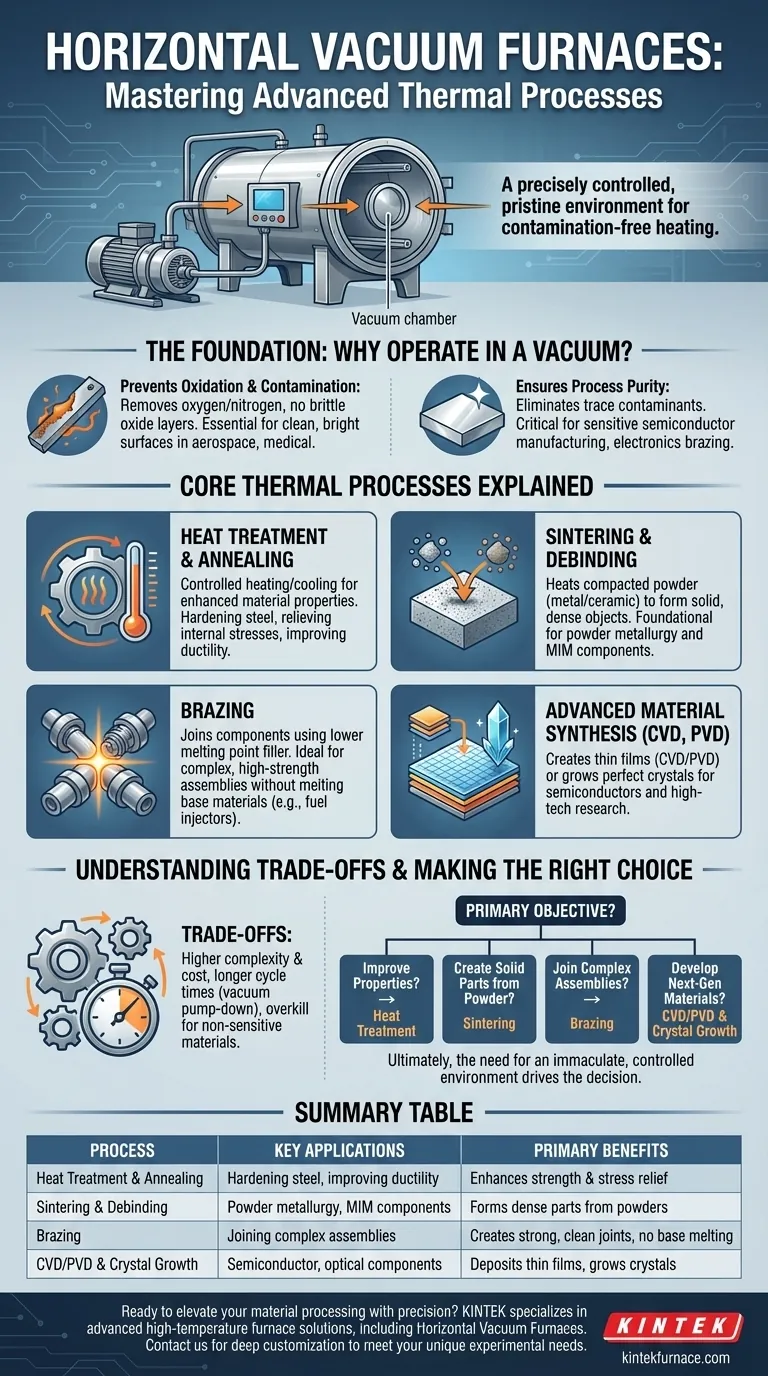

基础:为什么要进行真空操作?

这些炉子的_定义特征是真空。通过去除_氧气和氮气等大气气体,我们从根本上改变了材料被加热的环境。

防止氧化和污染

最关键的好处是防止_氧化。加热时,大多数金属会与氧气反应,形成脆性的氧化层,从而_降低其机械和电气性能。真空环境完全消除了这种风险。

这确保了最终产品具有_清洁、光亮的表面,并保持其_预期的结构完整性,这对于航空航天和医疗设备等行业来说是_不容妥协的。

确保工艺纯度

除了氧化之外,真空还可以去除其他潜在的_污染物。这种纯度对于敏感工艺至关重要,在这些工艺中,即使是微量的_不需要的元素也可能_破坏结果,例如在半导体制造或电子元件钎焊中。

核心热处理工艺解释

卧式真空炉可以配置为执行几种不同的_热处理工艺,每种工艺都针对_不同的工程目标进行了_定制。

热处理和退火

热处理涉及受控的加热和冷却,以改变材料的物理和机械性能。这可能包括对_用于汽车齿轮或_刀具的钢材进行_淬火,以提高耐磨性。

退火是一种_特定类型的热处理,用于_软化材料、_消除内部应力并提高_延展性。这使得它们在后续的制造步骤中更易于加工。

烧结和脱脂

烧结是将_压实的粉末——无论是金属、陶瓷还是复合材料——加热到低于其熔点的温度,直到颗粒粘合在一起,形成_坚固、_致密的物体。

这是粉末冶金背后的_基础技术,用于制造从硬质合金切削工具到复杂金属注射成型(MIM)部件的各种产品。通常,在烧结之前会有一个_脱脂_步骤,以去除_初始成型过程中使用的粘合剂材料。

钎焊

真空钎焊是一种先进的连接技术,使用_熔点较低的_填充金属连接两个部件。组件在真空中加热,使填充金属熔化并通过_毛细作用力流入接头。

由于这发生在不熔化母材的情况下,因此非常适合制造具有_严格公差的复杂、高强度的组件,例如用于电网的_燃油喷射器或真空断路器。

先进材料合成

对于_研究和高科技制造,真空炉用于制造_新材料。化学气相沉积(CVD)和物理气相沉积(PVD)是将薄膜沉积到基材上以创建耐用涂层或电子层的工艺。

这些炉子还用于_晶体生长,这是一个高度_受控的工艺,对于生产半导体和专用光学元件所需的完美单晶硅至关重要。

了解取舍

尽管真空炉功能强大,但它们并非_万能的解决方案。了解其局限性是做出明智决定的_关键。

复杂性和成本

真空炉比_大气炉复杂得多,成本也更高。_创建、_维护和监测真空所需的系统增加了_大量成本,并需要_操作员的专业知识。

循环时间

达到高真空需要时间。_抽真空和_充气阶段会增加_总工艺循环时间,对于某些_大批量、_低规格的应用,这可能比_大气加热_更慢。加热和冷却速率也必须_经过仔细控制。

对材料的适用性

对于不_对大气污染敏感的工艺和材料,这些炉子是_杀鸡用牛刀。例如,低碳钢的简单热处理很少需要真空环境的成本和复杂性。

为您的目标做出正确的选择

要确定真空炉是否满足您的需求,请考虑您的主要目标。

- 如果您的主要重点是提高材料性能: 您可能会使用热处理工艺,如淬火、回火或退火,以提高强度或消除应力。

- 如果您的主要重点是从粉末制造_实体零件: 您的核心工艺将是烧结,通常与预烧结脱脂循环相结合。

- 如果您的主要重点是连接复杂的组件: 您需要真空钎焊来创建牢固、清洁、精确的接头,而不会使母材_变形。

- 如果您的主要重点是开发下一代材料: 您将利用 CVD、PVD 或受控晶体生长等先进工艺进行研究和高科技应用。

最终,决定使用卧式真空炉是由材料对_无暇、_受控热环境的需求所驱动的。

摘要表:

| 工艺 | 关键应用 | 主要益处 |

|---|---|---|

| 热处理和退火 | 淬火钢,提高延展性 | 增强材料强度和消除应力 |

| 烧结和脱脂 | 粉末冶金,MIM 组件 | 由粉末形成致密部件 |

| 钎焊 | 连接燃油喷射器等复杂组件 | 在不熔化母材的情况下创建牢固、清洁的接头 |

| CVD/PVD 和晶体生长 | 半导体制造,光学元件 | 沉积薄膜,生长晶体以用于先进材料 |

准备好通过精度提升您的材料加工水平了吗? KINTEK 专注于先进的高温炉解决方案,包括专为热处理、烧结、钎焊和 CVD/PVD 设计的卧式真空炉。凭借我们卓越的研发能力和内部制造能力,我们提供深度定制以满足您_独特_的实验需求。立即联系我们,讨论我们如何提高您实验室的效率和成果——立即联系我们!

图解指南