最关键的维护措施 围绕感应加热真空炉的四个核心领域:水冷回路、真空系统、热控制组件以及炉膛和坩埚的物理完整性。对这些系统的定期、主动检查对于防止灾难性故障、确保工艺一致性和最大化设备的运行寿命至关重要。

有效炉体维护的核心原则是将思维从被动地“修复故障”转变为主动地“预防故障”。这不仅仅是一个简单的检查清单;而是要理解每个系统如何共同作用,以实现可靠、可重复的工艺。

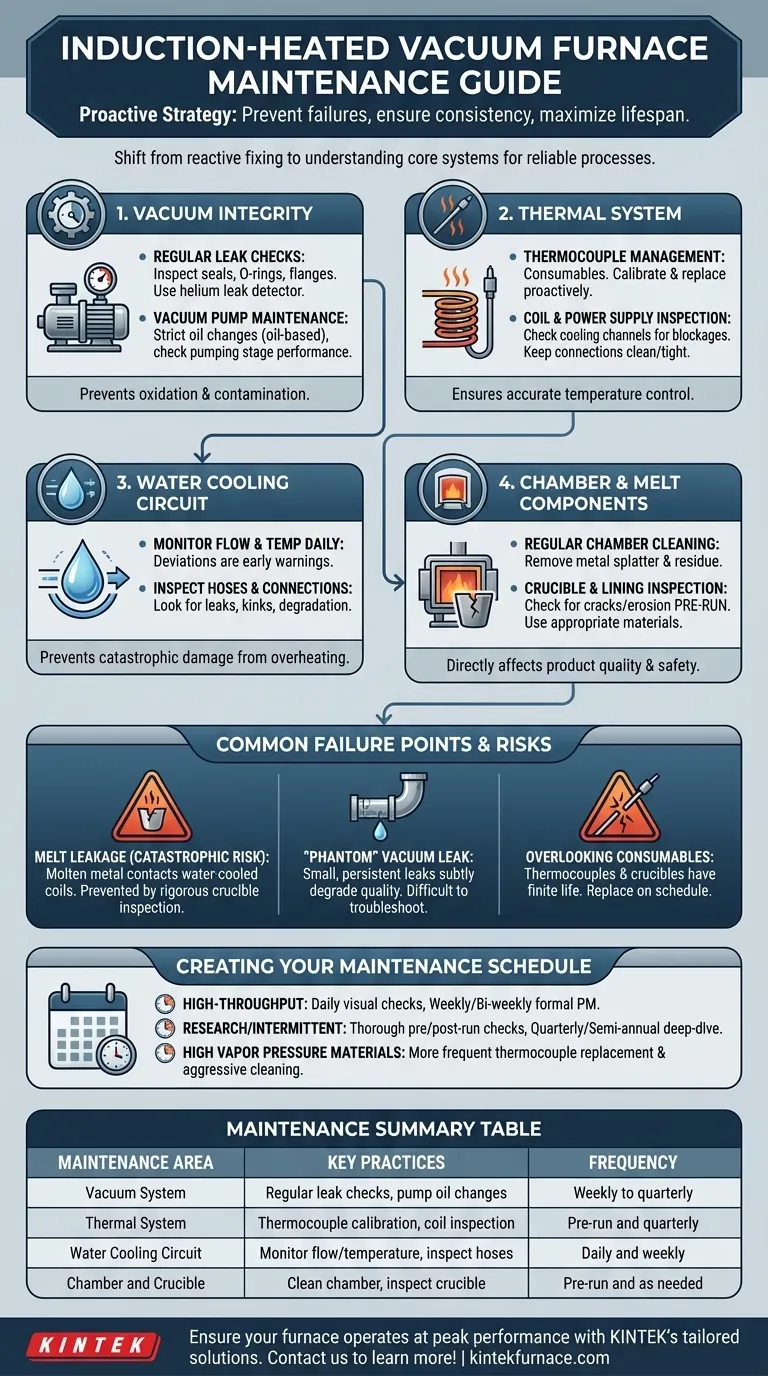

掌握核心系统:主动维护计划

全面的维护计划将炉体视为一组相互关联的系统,而不是单个物体。每个系统都需要特别关注,以防止常见且通常代价高昂的故障模式。

1. 确保真空完整性

真空的质量直接影响产品纯度,因为它能防止氧化和污染。真空不足是一个常见问题,会影响结果。

定期泄漏检查 不容妥协。检查所有密封件、O形圈、法兰和穿隔件是否有磨损或损坏的迹象。氦质谱检漏仪是检测可能影响您工艺的微小、难以发现的泄漏的标准工具。

真空泵维护 是基础。对于油封泵,必须严格遵守换油时间表,以防止污染。对于所有类型的泵,定期检查泵送阶段的性能,以确保系统能够高效地抽到所需压力。

2. 验证热系统

不准确的温度控制可能会毁掉一次熔炼,或者更糟的是损坏炉体。该系统包括电源、感应线圈和热电偶。

热电偶管理 至关重要。热电偶是会随时间降解的易损件,尤其是在暴露于高温和某些金属产生的蒸汽压力下。定期校准它们并主动更换它们。

感应线圈和电源检查 应重点关注冷却通道。确保没有堵塞或泄漏。保持所有电气连接清洁和紧密,以防止电弧并确保高效的功率传输。

3. 维护水冷回路

水冷系统是感应炉的生命线。这里的故障可能导致感应线圈或电源熔化,从而造成灾难性损坏。

每日监测流量和温度。 任何偏离正常操作参数的流量或温度都应被视为需要立即调查的早期预警信号。

检查软管和连接件。 寻找泄漏、扭结或软管老化的迹象。运行过程中软管失效可能会造成广泛的损坏和大量的停机时间。

4. 保护炉膛和熔炼部件

炉膛内部是工艺发生的地方。其状况直接影响产品质量和操作安全。

定期清洁炉膛 对于清除金属飞溅物和残留物至关重要。留在炉膛内的污染物可能会在后续运行中蒸发,从而破坏新熔炼的纯度。

坩埚和内衬检查 必须在每次运行前进行。检查是否有裂纹或侵蚀。使用损坏的坩埚是熔体泄漏的主要原因,这是一种破坏性极强的故障模式。始终使用适合所加工金属的坩埚和内衬材料。

了解常见的故障点

除了常规检查之外,了解最严重和最常见的故障点对于理解预防性维护的重要性至关重要。

熔体泄漏的灾难性风险

熔穿是最具破坏性的故障。它发生在熔融金属从破裂的坩埚中泄漏出来并接触到水冷感应线圈时。这可能导致蒸汽爆炸并摧毁整个热区。这几乎完全可以通过严格的坩埚检查来预防。

“幽灵”真空泄漏

严重的真空泄漏是显而易见的,但微小而持续的泄漏更具隐蔽性。它可能不会阻止炉体达到看似可接受的真空水平,但它会引入足够量的氧气或氮气,从而微妙地降低冶金性能,导致难以排查的产品质量不一致。

忽视易损件

将热电偶和坩埚视为永久部件是一个常见的错误。它们是具有有限寿命的易损件。跟踪它们的使用情况并按计划更换它们——在它们发生故障之前——是区分可靠运行和受意外停机困扰的运行的关键做法。

创建您的维护时间表

正确的维护频率取决于您的操作节奏和所加工的材料。请参考以下指南。

- 如果您的主要重点是高产量生产: 实施每日对水流和系统读数的目视检查,并制定每周或每两周进行一次的正式、深入的预防性维护计划。

- 如果您的主要重点是研究或间歇性使用: 最强大的工具是运行前和运行后检查清单,辅以每季度或每半年进行一次的深入维护服务。

- 如果您加工高蒸汽压材料: 计划更频繁地更换热电偶和更彻底地清洁炉膛,以应对更高的污染率和部件降解速度。

最终,积极主动和勤奋的维护是对工艺控制、可靠性和操作安全性的直接投资。

摘要表:

| 维护区域 | 关键措施 | 频率 |

|---|---|---|

| 真空系统 | 定期泄漏检查,泵油更换 | 每周至每季度 |

| 热系统 | 热电偶校准,线圈检查 | 运行前和每季度 |

| 水冷回路 | 监测流量/温度,检查软管 | 每日和每周 |

| 炉膛和坩埚 | 清洁炉膛,检查坩埚是否有裂纹 | 运行前和按需 |

确保您的感应加热真空炉以最佳性能运行,请选择 KINTEK 的定制解决方案。 我们利用卓越的研发和内部制造能力,提供先进的高温炉,如马弗炉、管式炉、回转炉、真空和气氛炉以及 CVD/PECVD 系统。我们深度定制的能力精确满足您独特的实验需求,提高可靠性和工艺一致性。不要让维护问题扰乱您的工作流程——立即联系我们,了解我们的专业知识如何造福您的实验室!

图解指南