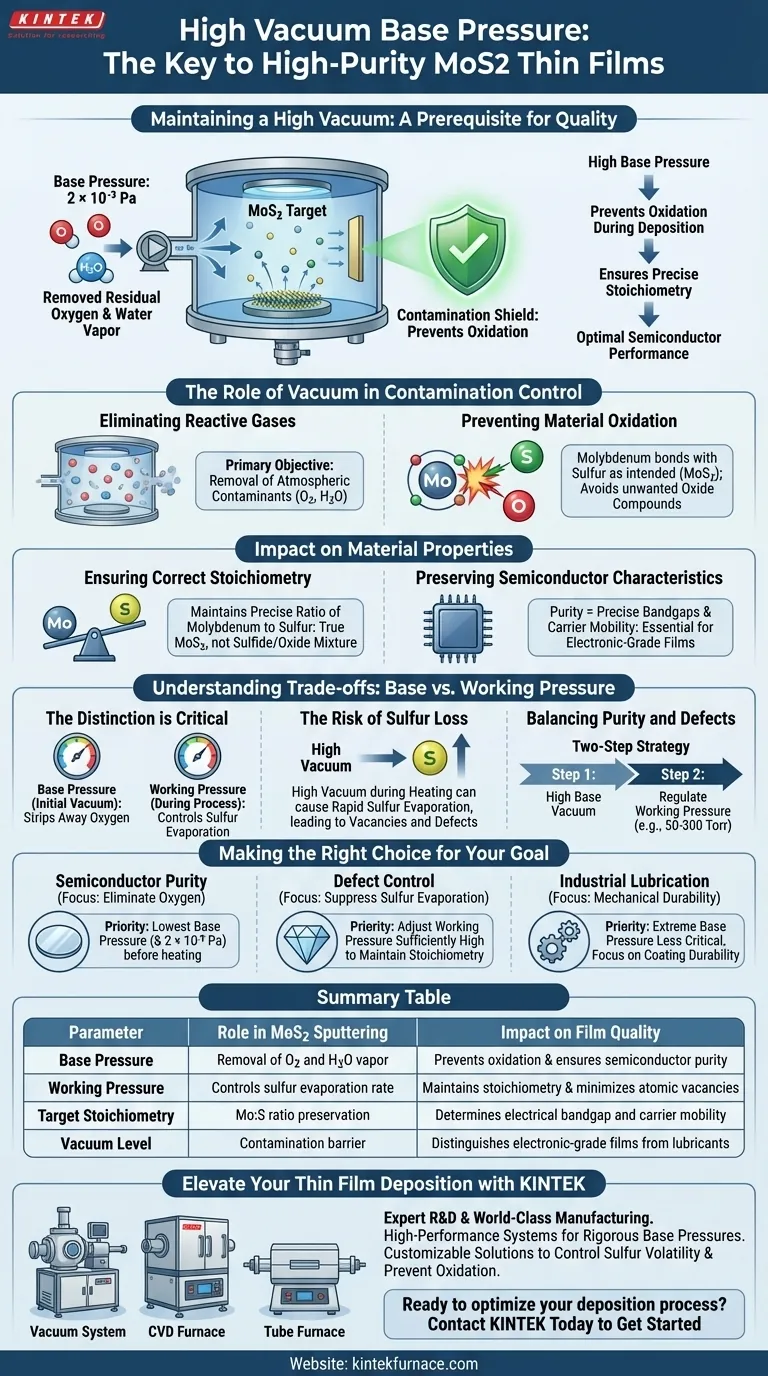

维持高真空基底压力是沉积高纯度二硫化钼 (MoS2) 薄膜的基本先决条件。通过达到低至 $2 \times 10^{-3}$ Pa 的真空度,您可以有效地排出溅射室中的残留氧气和水蒸气。这一步骤对于防止沉积过程中的氧化至关重要,并确保薄膜保持最佳半导体性能所需的精确化学计量比。

核心要点 MoS2 薄膜的质量在沉积开始之前就已经确定。高真空基底压力充当了防止环境污染的屏障,确保所得材料是纯净的半导体,而不是劣化的氧化物。

真空在污染控制中的作用

消除活性气体

建立高真空基底压力(通常在 $2 \times 10^{-3}$ Pa 左右)的主要目标是去除大气污染物。

MoS2 沉积最关键的敌人是残留氧气和水蒸气。如果这些气体残留在腔室中,它们不会被动地漂浮;它们会积极地与源材料发生反应。

防止材料氧化

在溅射过程中,原子会以高能量状态从靶材中溅射出来。

在这种状态下,钼极易与任何残留的氧气发生反应。高真空可确保钼按预期与硫结合,而不是氧化形成降解薄膜结构的有害化合物。

对材料性能的影响

确保正确的化学计量比

化学计量比是指薄膜中各元素之间的精确定量关系——特别是钼与硫的比例。

高基底压力对于维持此比例至关重要。通过去除竞争性反应物(如氧气),您可以确保沉积的薄膜保持真正的二硫化钼,而不是硫化物和氧化物的混合物。

保持半导体特性

MoS2 的电学性质在很大程度上取决于其纯度。

通过适当的真空协议防止氧化时,薄膜可保持正确的半导体特性。这对于需要精确带隙和载流子迁移率的应用至关重要,从而将电子级薄膜与用于润滑的低质量工业涂层区分开来。

理解权衡:基底压力与工作压力

区分至关重要

虽然高基底压力对于纯度至关重要,但它并不是唯一重要的压力变量。您必须区分初始真空(基底压力)和实际过程中的压力(工作压力)。

硫损失的风险

一旦开始沉积或硫化,如果不正确地管理硫的挥发性,保持高真空有时可能会适得其反。

如硫化工艺中所述,通常需要较高的工作压力(例如,50-300 托)来控制硫的蒸发速率。如果在加热阶段环境过于稀薄,硫可能会过快蒸发,导致硫空位和缺陷。

平衡纯度和缺陷

因此,理想的工艺涉及两步压力策略。

您需要高真空基底来初步去除氧气。但是,您必须随后调节工作压力,以确保有足够的硫源来钝化缺陷并控制导电类型(从缺陷较多的 n 型转变为高质量的 p 型)。

为您的目标做出正确选择

为了最大化 MoS2 薄膜的质量,请根据您的具体性能要求调整您的真空策略:

- 如果您的主要重点是半导体纯度:优先实现尽可能低的基底压力($< 2 \times 10^{-3}$ Pa),以在加热开始前消除所有氧气和水蒸气痕迹。

- 如果您的主要重点是缺陷控制:确保在建立高基底真空后,将工作压力调节得足够高,以抑制硫蒸发并保持化学计量比。

- 如果您的主要重点是工业润滑:虽然真空对于附着力很重要,但与涂层的机械耐久性相比,极端的电子级基底压力可能不太关键。

MoS2 溅射的成功依赖于原始的起始环境,然后是精确的压力调节,以保护薄膜的化学成分。

摘要表:

| 参数 | 在 MoS2 溅射中的作用 | 对薄膜质量的影响 |

|---|---|---|

| 基底压力 | 去除 O2 和 H2O 蒸气 | 防止氧化并确保半导体纯度 |

| 工作压力 | 控制硫蒸发速率 | 保持化学计量比并最小化原子空位 |

| 靶材化学计量比 | Mo:S 比例保持 | 决定电学带隙和载流子迁移率 |

| 真空度 | 污染屏障 | 区分电子级薄膜和润滑剂 |

使用 KINTEK 提升您的薄膜沉积

二硫化钼 (MoS2) 溅射的精度始于正确的环境。凭借专家级研发和世界一流的制造能力,KINTEK 提供高性能的真空、CVD 和管式炉系统,专门用于实现半导体级薄膜所需的严格基底压力。

无论您需要标准设置还是完全定制的解决方案来控制硫挥发性和防止氧化,我们的技术团队随时准备支持您独特的研究需求。确保您的材料达到最高的纯度和化学计量比标准。

准备好优化您的沉积工艺了吗? 立即联系 KINTEK 开始

图解指南

参考文献

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 钼真空热处理炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 用于真空烧结的带压真空热处理烧结炉