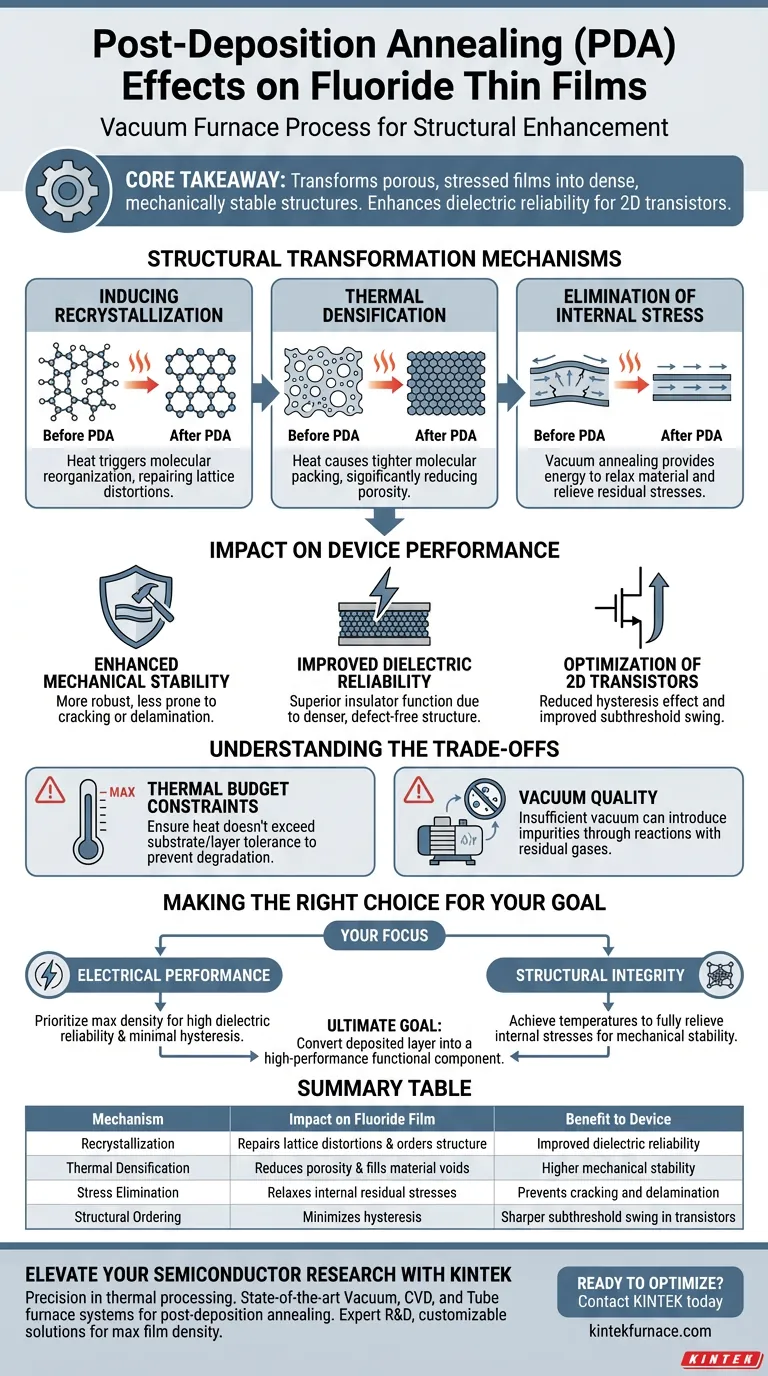

沉积后退火(PDA)在真空炉中进行,是一种关键的热处理工艺,旨在通过重结晶和热致密化来结构性地增强氟化物薄膜。通过在真空环境中施加受控的热量,该工艺显著降低了薄膜的孔隙率,并有效地消除了初始沉积过程中产生的内部残余应力。

核心要点:PDA 工艺将氟化物薄膜从多孔、有应力的状态转变为致密、机械稳定的结构。这种物理精炼直接提高了介电可靠性,这对于最小化迟滞效应和改善二维晶体管应用中的亚阈值摆幅至关重要。

结构转变机制

诱导重结晶

PDA 过程中热能的应用使氟化物薄膜内的分子重新组织。这会触发重结晶,修复晶格畸变并促进更规整的内部结构。

热致密化

随着薄膜被加热,材料会发生致密化,使分子更紧密地堆积在一起。这种物理压实显著降低了孔隙率,消除了可能损害材料完整性的空隙。

消除内部应力

沉积过程通常会在薄膜中留下高水平的内部残余应力。真空退火提供了放松材料所需的能量,从而有效地消除这些应力并防止未来的结构失效。

对器件性能的影响

增强的机械稳定性

通过消除内部应力和降低孔隙率,薄膜变得更加坚固。这种机械稳定性确保薄膜随着时间的推移不易出现开裂或分层等物理缺陷。

提高介电可靠性

结构上的改进直接转化为电性能。更致密、无缺陷的薄膜提供卓越的介电可靠性,在电子元件中更有效地作为绝缘体。

二维晶体管优化

对于二维晶体管而言,氟化物薄膜的质量至关重要。PDA 工艺有助于减少迟滞效应并改善亚阈值摆幅,从而实现更锐利、更高效的开关行为。

了解权衡

热预算限制

虽然退火可以提高薄膜质量,但它需要将整个器件暴露在高温下。您必须确保热预算不会超过基板或其他底层材料的耐受能力,否则可能导致不必要的扩散或降解。

真空质量

该工艺的有效性在很大程度上取决于真空环境。如果真空压力不足,残余气体在加热过程中可能会与氟化物薄膜发生反应,从而引入新的杂质,而不是去除缺陷。

为您的目标做出正确选择

为了最大化沉积后退火的益处,请将工艺参数与您的具体性能目标相结合。

- 如果您的主要关注点是电性能:优先选择能够最大化致密性的退火方案,以确保高介电可靠性和晶体管运行中的最小迟滞。

- 如果您的主要关注点是结构完整性:着重于达到足够高的温度以完全释放内部残余应力,确保长期的机械稳定性。

真空 PDA 的最终目标是通过严格的结构排序,将沉积层转化为高性能的功能组件。

总结表:

| 机制 | 对氟化物薄膜的影响 | 对器件的益处 |

|---|---|---|

| 重结晶 | 修复晶格畸变和规整结构 | 提高介电可靠性 |

| 热致密化 | 降低孔隙率和填充材料空隙 | 提高机械稳定性 |

| 应力消除 | 放松内部残余应力 | 防止开裂和分层 |

| 结构排序 | 最小化迟滞 | 晶体管中更锐利的亚阈值摆幅 |

使用 KINTEK 提升您的半导体研究

热处理的精度是释放氟化物薄膜全部潜力的关键。KINTEK 提供最先进的真空、CVD 和管式炉系统,专门设计用于满足沉积后退火的严格要求。

凭借专业的研发和世界一流的制造能力,我们可定制的实验室高温炉可确保精确的温度控制和高真空完整性,使您能够为二维晶体管应用实现最大的薄膜致密性和卓越的介电可靠性。

准备好优化您的薄膜质量了吗? 立即联系 KINTEK,与我们的技术专家讨论您独特的项目需求。

图解指南

参考文献

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

本文还参考了以下技术资料 Kintek Furnace 知识库 .