超越电磁炉,感应技术有望成为下一代制造和能源系统的基石。其未来应用得益于其向大量导电材料(包括先进复合材料和关键金属如钛和硅)提供精确、快速和高效热量的独特能力。这使其成为制造绿色能源转型和先进工业流程所需工程材料和组件的关键使能技术。

感应技术的真正潜力不仅在于改进现有的加热方法,更在于开启全新的制造能力。它的未来取决于其将受控的清洁能源精确应用于所需位置的能力,使以前困难或不可能的过程变得可行且高效。

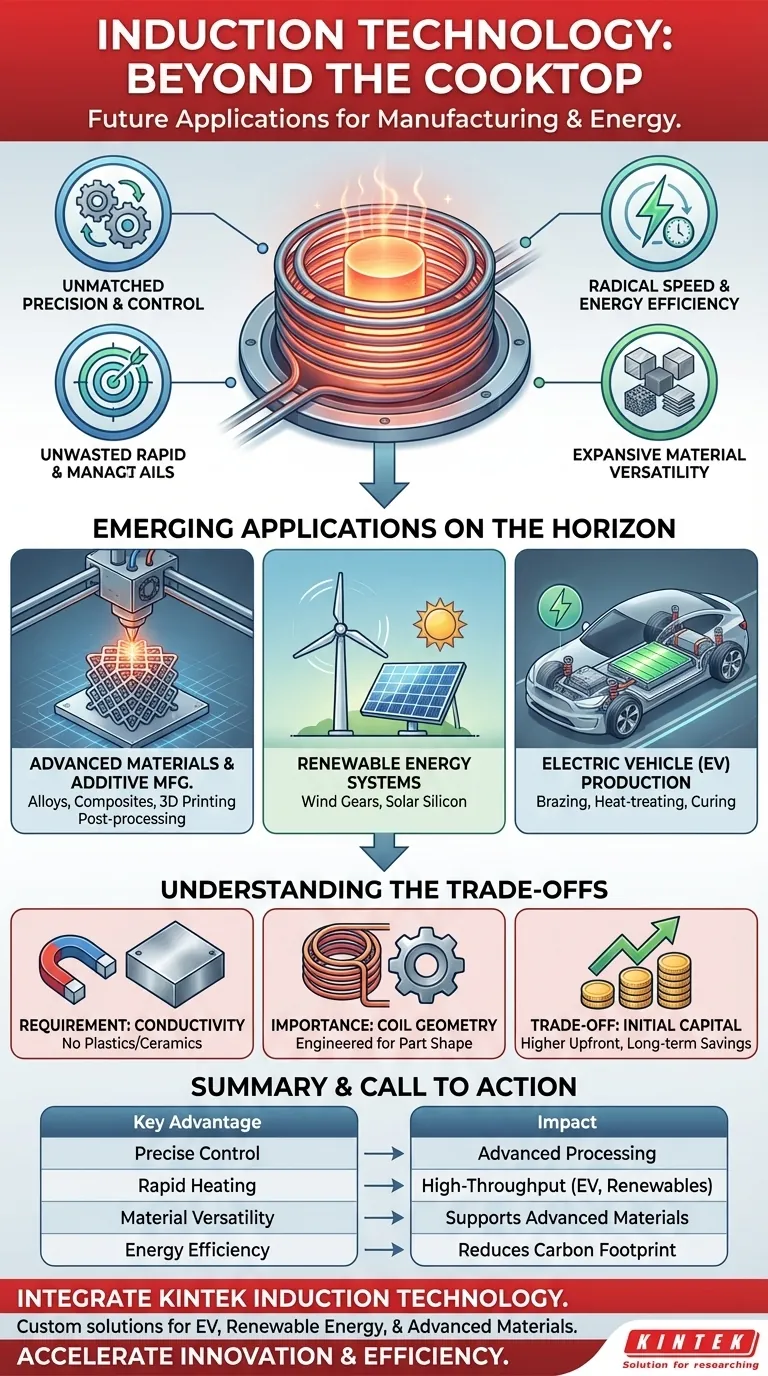

推动未来采用的核心原则

要了解感应技术的发展方向,我们必须首先了解它为何如此有效。该技术的承诺并非基于单一优势,而是基于三个核心特征的强大组合。

无与伦比的精度和控制

感应加热通过产生一个电磁场,直接在目标材料内部感应出电流来工作。这意味着热量直接在部件内部产生,而不是从外部来源施加。

这实现了令人难以置信的控制水平。您可以将复杂部件的特定区域加热到精确的温度,而周围的材料不受影响。这对于制造需要严格控制材料特性的先进组件至关重要。

彻底的速度和能源效率

由于热量直接在工件内部产生,该过程异常快速且高效。无需加热一个大烤箱或等待能量通过对流或辐射传递。

与传统熔炉相比,这大大减少了循环时间并削减了能源消耗。在关注可持续性和精益制造的时代,这种效率是推动采用的强大动力。

广泛的材料通用性

感应技术不限于钢铁。它可以加工几乎所有导电材料。

这包括铜、铝、钛、硅、贵金属,甚至先进的金属基复合材料。这种通用性意味着,随着为苛刻应用设计出新材料,感应技术已准备好作为一种兼容且有效的加工工具。

新兴的前沿应用

感应技术的独特优势正在为其在经济中最具创新性的领域中的应用铺平道路。

先进材料和增材制造

新合金和复合材料的制造通常需要复杂的多阶段加热和冷却循环。感应技术的精确控制使其非常适合开发这些下一代材料。

在金属3D打印(增材制造)中,感应可用于预热基板或对打印部件进行后处理,以消除内部应力并提高最终部件的冶金质量。

可再生能源系统

向绿色能源转型依赖于高性能组件,其中许多是感应加工的理想候选者。

这包括对风力涡轮机内部的巨大齿轮进行硬化以延长使用寿命,以及制造高纯度硅以制造更高效的太阳能电池板。感应的速度和效率降低了这些关键组件的内含能源。

电动汽车(EV)生产

汽车制造商越来越多地转向感应技术来制造更轻、更安全、更高效的电动汽车。

其速度非常适合汽车制造的高吞吐量世界。应用包括电池组连接的钎焊、电动马达部件的强化热处理,以及轻质铝或复合材料车身结构中使用的粘合剂的固化。

了解权衡

尽管功能强大,感应技术并非万能的解决方案。承认其局限性是正确应用它的关键。

导电性的要求

最根本的限制是感应技术只对导电材料有效。除非使用导电的感应体作为中间介质,否则它不能直接用于加热塑料、陶瓷或其他绝缘体。

线圈几何形状的重要性

产生磁场的感应线圈必须针对特定待加热部件进行精心设计和塑形。为平板设计的线圈不适用于复杂的齿轮。

这意味着新应用需要前期工程投入来开发和优化线圈和工艺参数,使其在小批量、高混合生产中不如简单的烤箱灵活。

初始资本投资

感应加热系统(包括电源和定制线圈)的初始成本可能高于传统的燃气或电阻炉。

然而,这种初始投资通常会因能源消耗、缩短的循环时间和提高的产品质量带来的显著长期节省而迅速得到补偿。

评估感应技术在您的应用中的适用性

要确定感应技术是否是正确的选择,请考虑您的主要目标。

- 如果您的主要重点是工艺速度和吞吐量:与传统烤箱中的批次处理相比,感应技术的快速、定向加热可以显著缩短循环时间。

- 如果您的主要重点是材料完整性和质量:感应提供的精确控制最大限度地减少了热影响区,减少了部件变形,并有助于创造卓越的冶金特性。

- 如果您的主要重点是能源效率和可持续性:感应的直接加热方法从根本上更高效,从而降低了能源成本并减少了制造过程的碳足迹。

通过了解其核心原则,您可以确定感应加热何时从简单的工艺改进转变为真正赋能您最宏伟项目的技术。

总结表:

| 关键优势 | 对未来应用的影响 |

|---|---|

| 精确控制 | 赋能先进材料加工和复杂部件制造。 |

| 快速加热 | 推动电动汽车和可再生能源领域的高吞吐量生产。 |

| 材料通用性 | 支持先进复合材料、硅和关键金属的加工。 |

| 能源效率 | 降低绿色能源和工业应用中的碳足迹。 |

准备好将感应技术集成到您的下一代项目中了吗?

KINTEK 利用卓越的研发和内部制造能力,为多元化的实验室和先进工业提供高性能的感应加热解决方案。我们的产品线,包括定制感应系统,辅以我们强大的深度定制能力,以精确满足您独特材料加工要求——无论是用于电动汽车组件、可再生能源系统还是先进材料开发。

立即联系我们,讨论我们量身定制的感应解决方案如何加速您的创新并提高您的制造效率!

图解指南