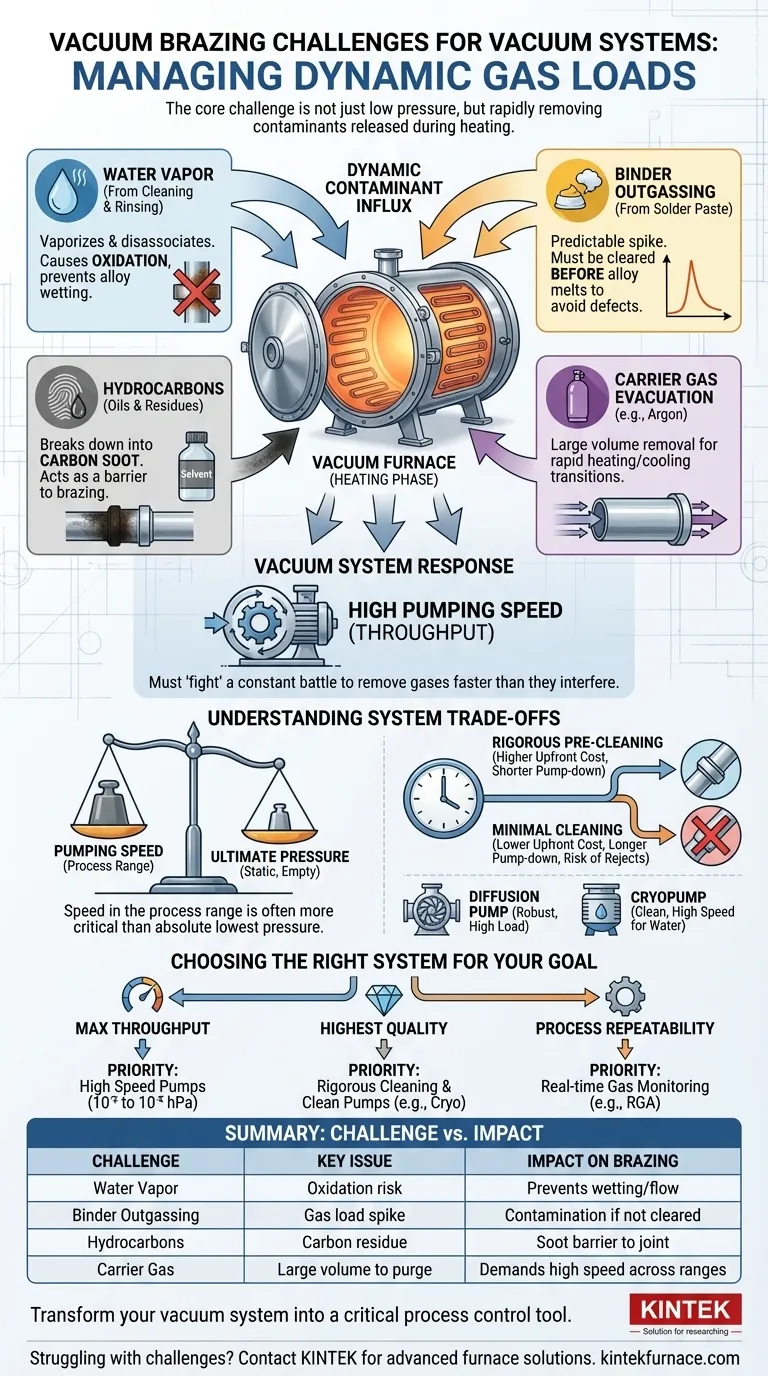

对于真空系统而言,真空钎焊的主要挑战不仅仅是达到低压,而是要主动管理加热过程中释放的大量气体负荷。这些挑战包括处理焊料粘合剂的脱气、去除清洁过程中残留的水蒸气、抽除碳氢化合物以及清除载气,所有这些都要求系统在高度真空范围内具有非常高的抽速。

真空钎焊的核心挑战是动态气体负荷管理。一个成功的系统不是由其在空置、冷态下能达到的最终压力来定义的,而是由它在热循环期间快速清除工件释放的污染物的能力来定义的。

核心挑战:动态真空与静态真空

一个常见的误解是,真空钎焊只需要一个可以达到深真空的炉子。现实情况的要求要苛刻得多。

该过程本身,特别是加热阶段,会主动向真空环境中引入污染物。因此,真空系统必须持续对抗,以比这些气体干扰钎焊接头更快的速度将其清除。

水蒸气:无形的敌人

进入炉膛的零件通常经过水清洗。即使是微量的水蒸气也可能是主要的污染源。

加热时,这些水蒸气会汽化,增加腔室压力。更重要的是,它可能分解成氧气和氢气,这些物质很容易氧化金属表面,从而阻止钎料润湿和流动。

粘合剂脱气:可预测的气体负荷

许多钎料是以膏状形式提供的,其中包含有机粘合剂以将金属粉末固定到位。

这些粘合剂旨在在钎焊循环的初始加热阶段完全烧掉。这会产生一个大的、但可预测的气体负荷峰值,真空系统必须高效处理这个峰值,以便在钎料熔化之前清除污染物。

碳氢化合物:准备工作的残留物

加工油、指纹或清洁溶剂可能会在零件表面留下薄薄的碳氢化合物薄膜。

与粘合剂一样,这些物质在加热时会汽化。如果不能快速抽走,它们可能会在高温下分解,并在接头表面沉积一层碳或“烟灰”,从而阻碍钎焊。

载气抽取:多功能性的需求

在某些工艺中,使用惰性载气(如氩气)进行快速对流加热或在循环结束时快速冷却。

真空系统必须能够快速抽取大量气体,以在常压和工艺的高真空阶段之间进行转换。这要求在非常宽的压力范围内具有高吞吐量。

理解系统的权衡

为钎焊指定真空系统需要在相互竞争的优先级之间取得平衡。理解这些权衡是构建可靠工艺的关键。

抽速与最终压力

区分泵的最终压力和它的抽速(或吞吐量)至关重要。一个泵可能能够在干净、空置的腔室中达到非常深的真空(例如 10⁻⁸ hPa),但缺乏在实际工艺压力(例如 10⁻⁵ hPa)下处理大气体负荷的速度。

对于钎焊来说,在工艺压力范围内的高抽速几乎总是比系统能达到的绝对最低压力更重要。

清洁度的真正成本

投资于严格的预清洁程序和洁净装配室会增加前期成本和时间。

然而,这项投资可以显著减少炉内污染负荷。这可以缩短抽真空时间,减轻真空系统的压力,并实现更具可重复性、更高质量的钎焊过程,减少废品率。

选择正确的泵类型

不同的真空泵处理不同气体的效率各不相同。扩散泵坚固耐用,能很好地处理高气体负荷,但如果没有正确捕集,就有油反溅的风险。

深冷泵对水蒸气的抽速极高,本质上是清洁的,但它们处理气体的能力是有限的,需要定期再生。选择取决于预期的具体污染物和所需的清洁度。

为您的目标做出正确的选择

您的理想真空系统配置直接取决于您的主要操作目标。

- 如果您的首要重点是最大吞吐量和短循环时间: 优先选择在 10⁻³ 至 10⁻⁵ hPa 范围内具有尽可能高速度的泵送系统,以快速克服脱气峰值。

- 如果您的首要重点是绝对最高的接头质量和纯度: 强调严格的预清洁规程,并选择本质上清洁的高真空泵(如深冷泵),以消除任何碳氢化合物污染的风险。

- 如果您的首要重点是过程的可重复性和可靠性: 投资于实时监测气体负荷的仪器(例如残余气体分析仪),以确保每个循环都表现相同。

通过理解这些气体动力学,您将真空系统从一个简单的公用事业转变为您过程控制中最关键的工具。

总结表:

| 挑战 | 关键问题 | 对钎焊的影响 |

|---|---|---|

| 水蒸气 | 来自清洁过程的释放,氧化风险 | 防止钎料润湿和流动 |

| 粘合剂脱气 | 加热过程中来自膏状粘合剂的气体负荷 | 需要快速清除以避免污染 |

| 碳氢化合物 | 来自油或溶剂的残留物 | 可能沉积碳,阻碍接头形成 |

| 载气抽取 | 需要快速清除惰性气体 | 要求在不同压力范围内的高抽速 |

正在为真空钎焊挑战所困扰? KINTEK 专注于先进的高温炉解决方案,包括真空和气氛炉以及 CVD/PECVD 系统。凭借卓越的研发和内部制造能力,我们提供深度定制,以精确管理气体负荷并增强您的钎焊过程,从而提高吞吐量、卓越的接头质量和可重复性。立即联系我们,讨论我们的定制系统如何解决您特定的真空钎焊需求并提升您实验室的性能!

图解指南