从核心来看,烧结炉是一种高温系统,旨在将颗粒结合在一起,将压实的粉末变成致密、固态的物体,而不会使其熔化。主要类型有真空烧结炉、热压烧结炉、放电等离子烧结炉、微波烧结炉和加压烧结炉。每种炉子都通过其特定的能量源、压力施加方式和大气条件来实现这种转变。

选择烧结炉并非是寻找“最好”的一种,而是要将加热机制和气氛控制与您的具体材料、所需的最终密度和生产目标相匹配。这是一个平衡速度、性能和成本的战略决策。

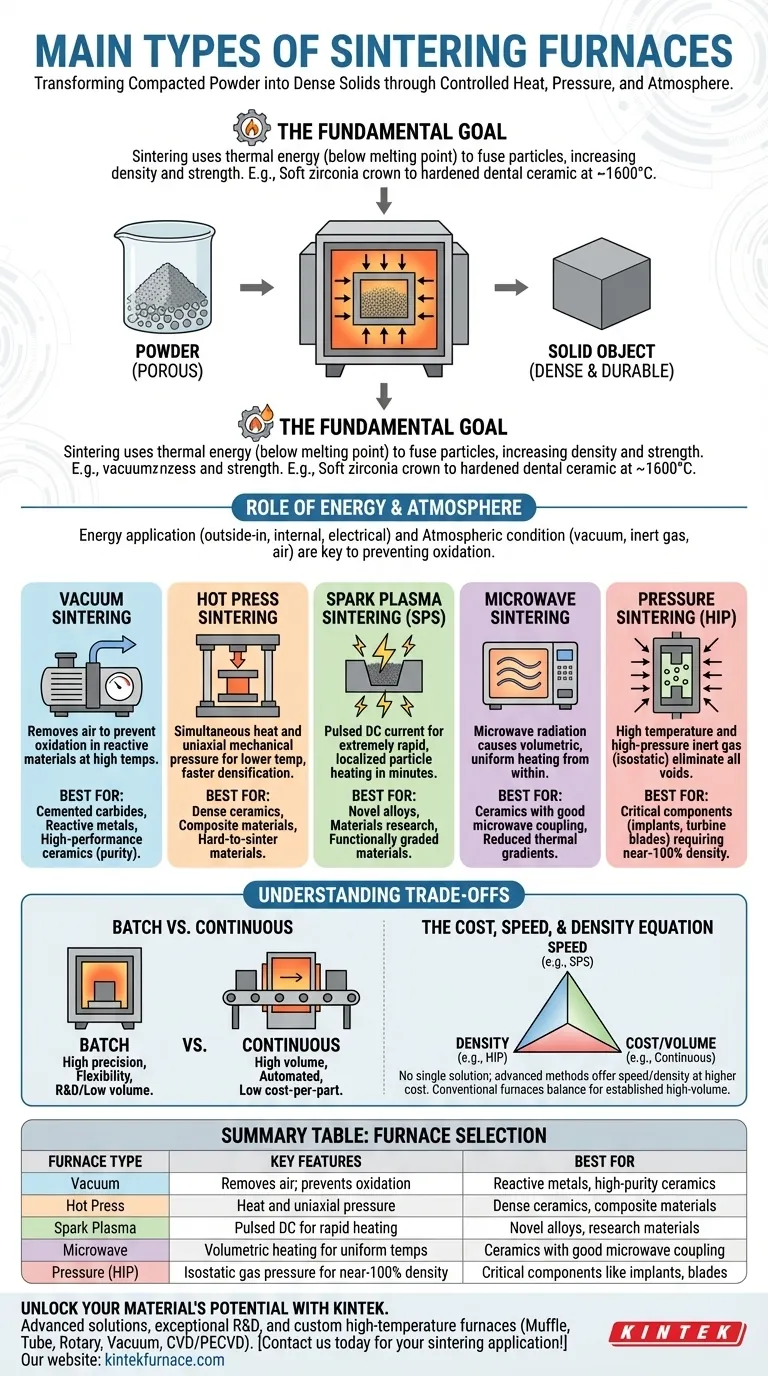

基本目标:从粉末到固体

什么是烧结?

烧结利用热能来减少材料中颗粒之间的孔隙率。当材料被加热到高温(低于其熔点)时,原子会跨越颗粒边界扩散,使它们融合在一起。

主要目标是显著提高材料的密度、强度和耐用性。例如,在牙科领域,研磨的氧化锆牙冠在未烧结前是柔软多孔的,经过高达1600°C的烧结后,它会收缩并达到最终的硬化状态。

能量与气氛的作用

炉子类型之间的主要区别在于它们如何施加能量以及它们创造何种气氛。

传统炉子从外向内加热。先进的方法可能使用微波或电流来更快速或更均匀地加热。同样,气氛——无论是真空、惰性气体还是环境空气——对于防止不必要的化学反应(如氧化)至关重要。

烧结炉技术分类

真空烧结炉

这些炉子在加热前通过从腔室中抽除空气来运行。这种真空环境对于处理在高温下与氧气或其他大气气体高度反应的材料至关重要。

它们是生产硬质合金、加工活性金属以及烧结某些对纯度要求极高的高性能陶瓷的标准设备。

热压烧结炉

这项技术施加同步的热量和单轴机械压力。模具容纳粉末材料,液压机在加热的同时对其进行压实。

通过施加直接压力,热压能够在较低温度和较短时间内实现高密度,与无压烧结相比。它非常适合制造难以烧结的致密、高强度陶瓷和复合材料。

放电等离子烧结 (SPS)

放电等离子烧结(SPS),也称为电场辅助烧结技术(FAST),是一种革命性的技术。它通过粉末及其所含的石墨模具直接施加脉冲高电流直流电。

这会在颗粒接触点产生极其快速和局部的加热,使得烧结过程从数小时缩短到数分钟。SPS广泛应用于材料研究以及生产新型合金、复合材料和功能梯度材料。

微波烧结炉

与从外向内加热的传统炉子不同,微波炉使用微波辐射对材料进行体积加热。能量穿透材料并激发其分子,从内部产生热量。

这可以导致更均匀的温度分布、减少热梯度并显著节约能源。它对陶瓷和其他与微波能量良好耦合的材料最为有效。

加压烧结(热等静压)

通常被称为热等静压(HIP),这种方法同时施加高温和高压惰性气体(如氩气)从各个方向。等静压均匀地压实材料,消除任何剩余的内部空隙。

HIP用于实现近100%的理论密度,消除所有残余孔隙。这使得它对于生产关键的、不允许出现故障的部件(如喷气发动机涡轮叶片和医疗植入物)不可或缺。

了解权衡

批次炉与连续炉

一个基本的运行选择是在批次处理和连续处理之间。批次炉一次处理一炉,提供高精度和灵活性。它们非常适合研发、复杂零件或小批量生产,例如牙冠。

另一方面,连续炉将材料通过传送带穿过不同的温度区。它们专为大批量、自动化生产而设计,其中产量和单位零件成本是主要驱动因素。

成本、速度和密度方程

没有适用于所有应用的单一解决方案。SPS等先进方法提供无与伦比的速度,但通常具有更高的资本成本和更小的处理量。

传统的批次炉或连续炉可能较慢,但对于已建立的大批量制造工艺而言,它们坚固、可靠且更具成本效益。HIP等最高密度方法代表着一项重大投资,专用于要求最严苛的应用。

为您的应用做出正确选择

最佳炉子完全取决于您项目的限制和目标。

- 如果您的主要关注点是防止活性材料氧化:真空炉是创建清洁、受控环境的标准设备。

- 如果您的主要关注点是在难以烧结的材料中实现高密度:热压炉或放电等离子烧结(SPS)炉结合了热量和压力,可实现快速致密化。

- 如果您的主要关注点是消除关键部件的所有残余孔隙:热等静压(HIP)是实现接近100%理论密度的终极解决方案。

- 如果您的主要关注点是大批量、经济高效的生产:专为您的特定材料设计的连续炉可提供最佳的吞吐量和最低的单位零件成本。

最终,选择烧结炉是一个战略性决策,它将工艺的物理特性与生产的经济性相结合。

总结表:

| 炉子类型 | 主要特点 | 最适合 |

|---|---|---|

| 真空 | 无空气运行;防止氧化 | 活性金属、高纯度陶瓷 |

| 热压 | 施加热量和单轴压力 | 致密陶瓷、复合材料 |

| 放电等离子 | 使用脉冲直流电流快速加热 | 新型合金、研究材料 |

| 微波 | 体积加热以获得均匀温度 | 与微波良好耦合的陶瓷 |

| 压力(HIP) | 等静压气体压力实现近100%密度 | 植入物、叶片等关键部件 |

利用KINTEK先进的烧结解决方案,释放您材料的全部潜力。凭借卓越的研发和内部制造能力,我们为各类实验室提供马弗炉、管式炉、旋转炉、真空炉及气氛炉以及CVD/PECVD系统等高温炉。我们深入的定制化能力确保与您独特的实验需求精确匹配,从而提高效率和成果。立即联系我们,讨论我们如何支持您的特定烧结应用!

图解指南