高温真空炉中进行的主要热处理工艺包括真空退火、真空钎焊、真空烧结和真空纯化。这些工艺,连同淬火和回火,利用受控的真空环境来防止氧化和去除杂质,从而获得在标准大气炉中无法实现的材料性能。

高温真空炉的根本价值不仅仅是达到高温,而是创造一个极其清洁和受控的环境。这可以防止氧化等不需要的化学反应,从而为最苛刻的应用制造出具有卓越纯度、强度和结构完整性的材料。

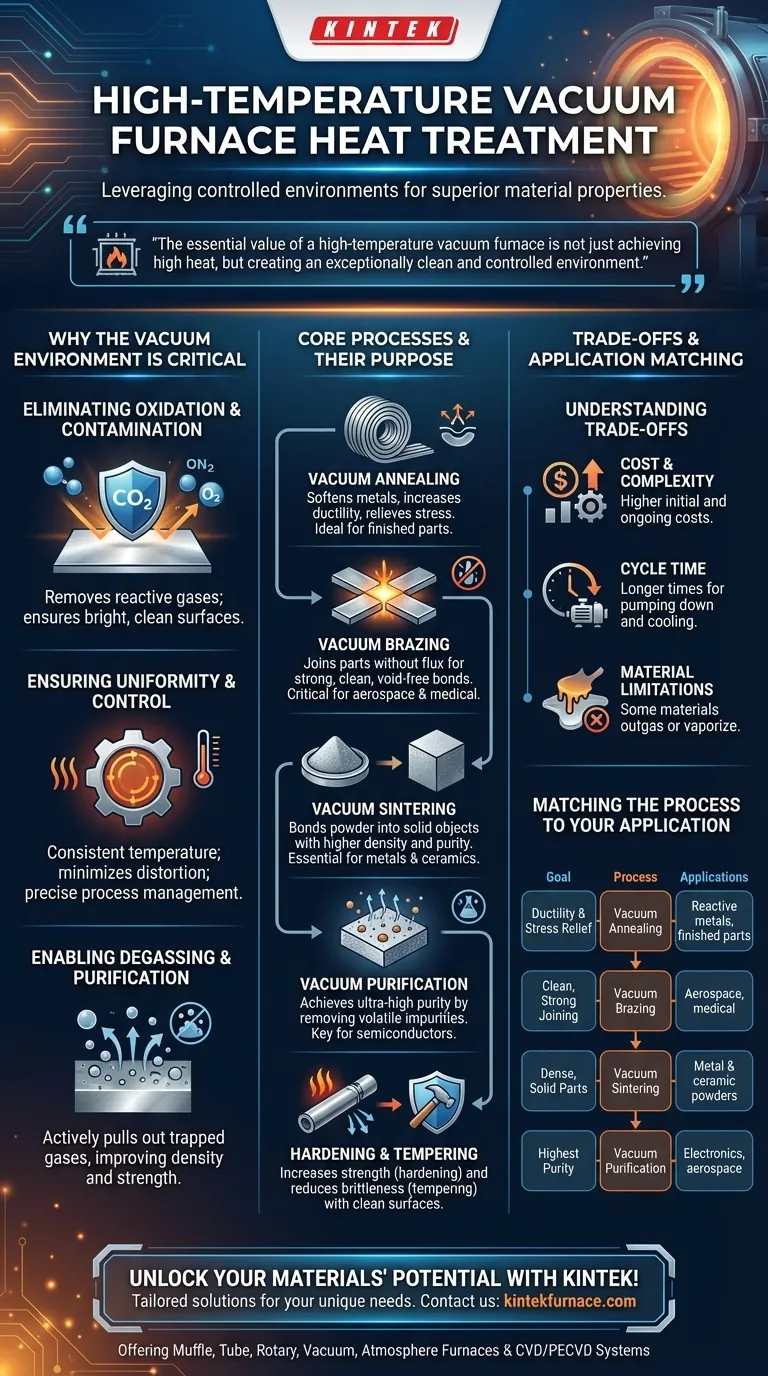

为什么真空环境至关重要

在研究具体工艺之前,了解去除空气的益处至关重要。真空环境是使这些先进处理成为可能的基础要素。

消除氧化和污染

在高温下,大多数金属会与空气中的氧气迅速反应,形成一层脆性、不良的氧化层。真空炉会去除这些反应性气体,确保材料表面在整个加热和冷却过程中保持光亮、清洁和无污染。

确保均匀性和控制

现代真空炉提供极其均匀的加热。没有空气对流,可以确保整个零件的温度一致,最大限度地减少热应力和变形。先进的控制系统精确管理加热速率、保温时间和冷却,确保过程可重复且可靠。

实现脱气和纯化

许多材料含有可能损害其结构完整性的捕获气体(如氢气或氧气)。真空会在材料加热时主动将其溶解的气体抽出,这一过程称为脱气。这能显著提高材料的密度、强度和性能。

核心工艺及其目的

每种热处理工艺旨在实现特定的结果。真空环境增强了每种工艺的有效性和质量。

真空退火

退火是用于软化金属、提高其延展性并消除制造过程中产生的内部应力的过程。在真空中,退火可以防止任何表面氧化,使其成为成品部件或像钛这样与氧气反应性很强的材料的理想选择。

真空钎焊

钎焊是通过在两个或多个金属零件之间熔化填充金属来将它们连接起来。真空钎焊更优越,因为它不需要助焊剂(助焊剂可能具有腐蚀性)。清洁的真空环境允许填充金属完美润湿和流动,形成极其牢固、清洁且无空隙的接头,这对于航空航天和医疗部件至关重要。

真空烧结

烧结是将压实的粉末(通常是金属或陶瓷)加热到略低于其熔点的过程。这使得颗粒粘合在一起,形成一个坚固、致密的物体。真空烧结对于防止氧化和去除捕获的空气至关重要,从而获得更高的密度和卓越的机械性能。

真空纯化

这是一个专门的工艺,旨在实现超高的材料纯度。通过在深真空下将材料保持在高温下,具有高蒸气压的挥发性杂质可以被“蒸发”并泵走,留下更纯净的基底材料。这对半导体和高性能合金至关重要。

淬火和回火

淬火涉及将金属加热到特定温度,然后快速冷却(淬火)以增加其强度和硬度。回火是随后的低温处理,用于降低脆性。在真空中进行这些处理可确保表面清洁,防止脱碳(表面碳损失),并产生更高质量、更均匀的最终产品。

了解权衡

尽管真空热处理功能强大,但它并非万能的解决方案。它有一些特定的考虑因素,使其比其他方法更适合某些应用。

成本和复杂性

与大气炉相比,真空炉的购买和操作要复杂得多,成本也高得多。需要坚固的真空泵、先进的控制系统和密封性好的腔室,这推高了初始成本和持续成本。

循环时间

达到深真空并执行精确控制的冷却循环可能非常耗时。抽真空、加热、保温,然后通常在真空或惰性气体下缓慢冷却,与传统方法相比,可能导致总工艺时间更长。

材料限制

并非所有材料都适合真空处理。具有高蒸气压的材料(如锌、镉或镁)在真空高温下可能会过度放气甚至汽化,从而可能污染炉子并损坏零件。

将工艺与您的应用相匹配

选择正确的工艺完全取决于您的最终目标。

- 如果您的主要重点是提高延展性和消除应力:真空退火是最直接的途径,特别是对于活性金属或成品部件。

- 如果您的主要重点是在没有助焊剂的情况下连接复杂或异种材料:真空钎焊为关键组件提供了最清洁、最牢固的连接。

- 如果您的主要重点是从金属或陶瓷粉末制造致密、坚固的部件:真空烧结是实现卓越密度和纯度的必要方法。

- 如果您的主要重点是实现对敏感应用所需的最高材料纯度:真空纯化和脱气对于电子、医疗和航空航天级材料至关重要。

归根结底,掌握真空热处理就是利用受控环境来实现通常无法达到的材料性能。

总结表:

| 工艺 | 主要目的 | 理想应用 |

|---|---|---|

| 真空退火 | 软化金属,消除应力,提高延展性 | 活性金属,成品部件 |

| 真空钎焊 | 在不使用助焊剂的情况下连接金属,形成清洁、牢固的接头 | 航空航天,医疗部件 |

| 真空烧结 | 使粉末致密化以形成高纯度固体部件 | 金属和陶瓷粉末 |

| 真空纯化 | 去除杂质以实现超高材料纯度 | 半导体,高性能合金 |

| 淬火和回火 | 增加强度和硬度,降低脆性 | 高质量、均匀的产品 |

利用 KINTEK 的先进高温真空炉,释放您材料的全部潜力! 我们利用卓越的研发和内部制造能力,为各种实验室提供量身定制的解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力可确保精确契合您独特实验需求,为航空航天、医疗及其他领域的严苛应用提供卓越的纯度、强度和性能。请立即联系我们,讨论我们如何优化您的热处理工艺并取得无与伦比的结果!

图解指南