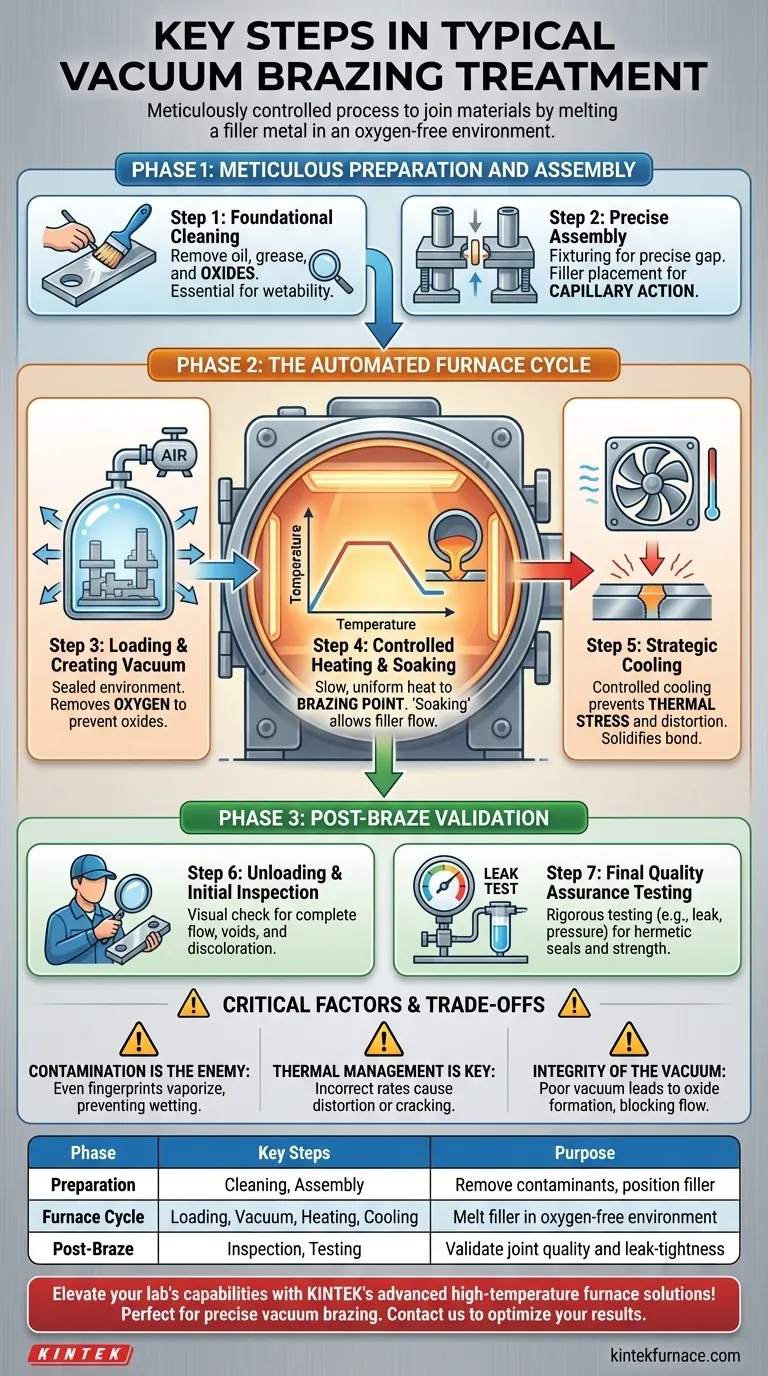

真空钎焊工艺是一个精心控制的序列,旨在通过在无氧环境中熔化填充金属来连接材料。它包括三个主要阶段:准备和组装零件,运行精确的自动化炉循环以熔化和凝固填充物,最后进行严格的钎焊后检查和测试以验证接头的质量。

从本质上讲,成功的真空钎焊不仅仅是简单地加热金属,更重要的是创造一个原始、受控的环境。整个过程旨在防止氧化和管理热应力,确保填充金属能够完美地流入接头并形成异常坚固、洁净的键合。

第一阶段:细致的准备和组装

这个初始阶段是基础性的。在这里犯的错误无法在随后的炉中纠正,也是最常见的钎焊失败原因。

步骤1:基础清洁

所有待连接的部件都必须经过严格清洁。目标是去除任何表面污染物,如油污、油脂,最重要的是氧化物。

完美的清洁表面对于熔融的填充金属“润湿”并粘附到母材上至关重要,这是形成牢固键合的先决条件。

步骤2:精确组装

清洁后的部件组装成最终配置。钎焊填充金属放置在接头界面处或附近。

这种填充物可以是预成型的焊丝或焊环、薄箔、粉末或浆料。部件必须牢固地夹紧,并留有精确的间隙,以使毛细作用将熔融填充物吸入整个接头。

第二阶段:自动化炉循环

组装完成后,部件被装入炉中进行核心处理,该处理通常由微处理器管理,以实现最大的控制和可重复性。

步骤3:装载和创建真空

组装好的部件被小心地放置在真空炉内的装载工具或框架上。炉门密封后,高功率泵系统将空气抽出。

创建真空是此过程的决定性步骤。它去除氧气和其他活性气体,防止金属表面在加热时形成氧化物。

步骤4:受控加热和保温

炉子开始预编程的加热循环。温度以缓慢、受控的方式升高,以确保组件的所有部分均匀加热。

温度升高到指定的钎焊点,即高于填充金属熔点(其液相线温度)。组件在此温度下保持短时间——这个过程称为“保温”——使填充物完全液化并通过毛细作用完全流入接头。

步骤5:战略性冷却

保温后,炉子启动受控冷却循环。冷却速率与加热速率同样关键。

减缓冷却过程可防止热应力、变形和开裂,使填充金属凝固成坚固、均匀和稳定的冶金键合。

第三阶段:钎焊后验证

一旦组件完全冷却,就将其从炉中取出进行最终验证。

步骤6:卸载和初步检查

钎焊部件被小心地拆开包装,并进行彻底的目视检查。技术人员会检查接头周围填充物流动是否完整均匀,没有空隙或变色迹象。

步骤7:最终质量保证测试

根据组件的应用,可能需要进行进一步的测试。对于航空航天或液压部件,这通常包括压力或泄漏测试,以确保接头密封性良好。

理解权衡和关键因素

实现完美钎焊需要掌握几个变量。忽视其中任何一个都可能导致部件故障。

污染是敌人

最大的风险是清洁不当。即使是指纹也可能留下油污,这些油污会在炉中汽化,污染表面,并阻碍钎焊合金正确润湿,导致接头薄弱或不完整。洁净的组装室是关键的设施要求。

热管理是关键

不正确的加热或冷却速率是失效的主要原因。加热过快会导致部件变形,而冷却过快会引起内应力,导致在负载下开裂和接头失效。

真空的完整性

不良或不足的真空将无法去除所有氧气。这会导致氧化物在热金属表面形成,充当屏障,阻碍填充金属的流动并损害整个接头的完整性。

根据您的目标做出正确选择

您的具体目标将决定过程的哪个阶段需要最关注。

- 如果您的主要重点是接头的强度和可靠性: 请特别注意基础清洁,并确保冷却循环缓慢受控,以最大程度地减少热应力。

- 如果您的主要重点是生产密封部件: 优先考虑真空炉的质量,并实施严格的最终测试协议,如压力或氦气泄漏检查。

- 如果您的主要重点是避免复杂组件的变形: 您的主要关注点应该是均匀加热和冷却,这需要精心设计的夹具和精确控制的炉温曲线。

最终,掌握真空钎焊在于将其理解为一个完整、相互关联的系统,其中每一步都直接影响键合的最终质量。

总结表:

| 阶段 | 关键步骤 | 目的 |

|---|---|---|

| 准备 | 清洁,组装 | 去除污染物,定位填充金属以进行毛细作用 |

| 炉循环 | 装载,真空,加热,冷却 | 在无氧环境中熔化填充物,防止热应力 |

| 钎焊后 | 检查,测试 | 验证接头质量,确保强度和密封性 |

使用 KINTEK 先进的高温炉解决方案提升您实验室的能力!凭借卓越的研发和内部制造,我们为各种实验室提供可靠的设备,如真空和气氛炉,非常适合精确的真空钎焊工艺。我们强大的深度定制能力确保我们满足您独特的实验需求,提供卓越的性能和耐用性。立即联系我们,讨论我们的产品如何优化您的钎焊结果并推动创新!

图解指南