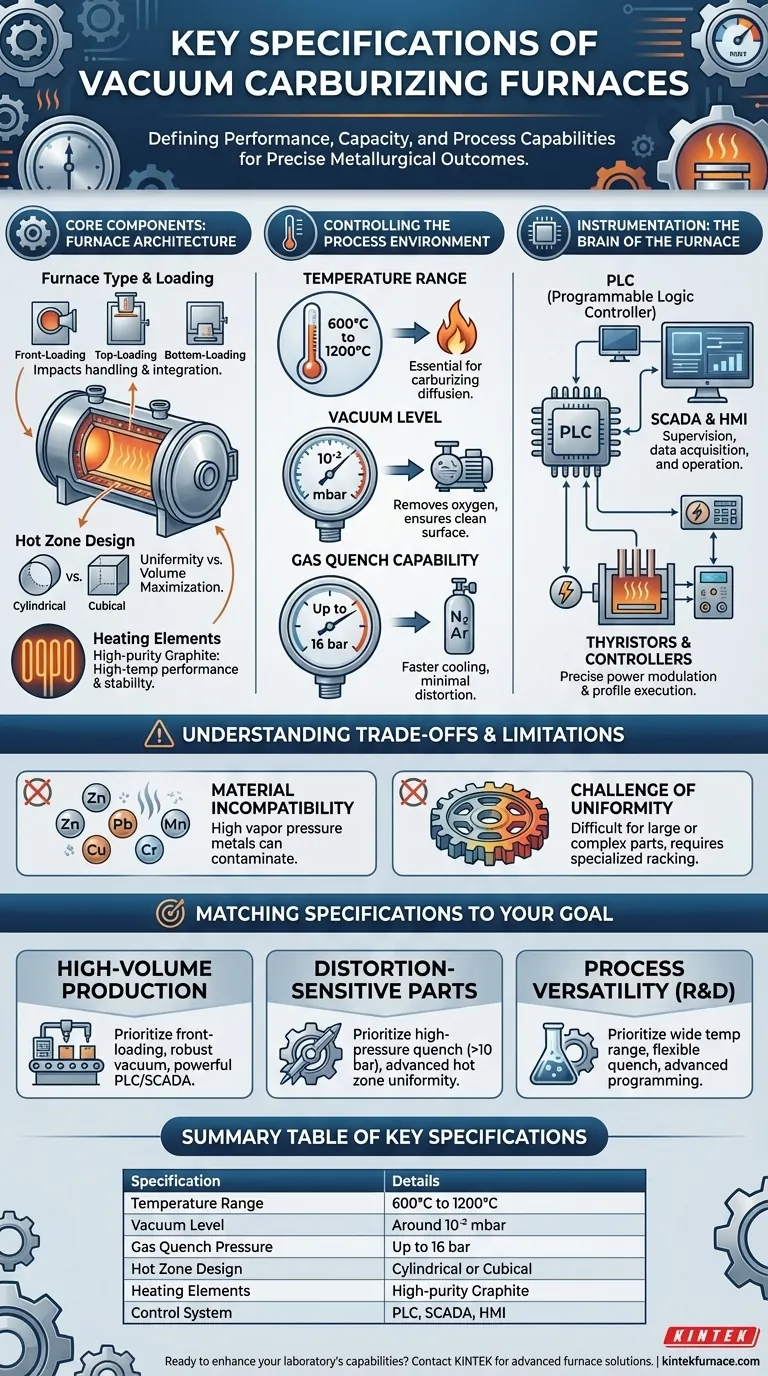

真空渗碳炉的关键规格定义了其性能、容量以及可处理的材料类型。这些规格包括炉型和热区设计、温度范围(通常高达1200°C)、真空度(约10⁻²毫巴)、所使用的真空系统类型以及其气体淬火能力(压力可达16巴)。

选择真空渗碳炉并非要寻找最高规格,而是要将一套精确的控制——从真空泵到淬火压力——与您的具体冶金目标相匹配。合适的炉子能够控制整个热处理过程,确保一致的质量和最小的零件变形。

核心部件:炉子架构

炉子的物理设计决定了其工作流程、容量和加热效率。这些基础选择影响着进入系统的每一个部件。

炉型和装载配置

炉子设计通常为“冷壁”式,即外壳保持冷却。装载方式——前置式、顶部装载式或底部装载式——是影响物料搬运、占地面积以及与自动化生产线集成的主要规格。

热区设计

热区是发生加热的地方。它通常是圆柱形或立方体形。圆柱形区域通常提供更好的温度均匀性,而立方体形区域可以最大化堆叠或排列零件的可用体积。

加热元件

高纯度石墨加热元件是这些炉子的标准配置。它们在真空环境中提供卓越的高温性能、快速加热速率和长期稳定性。

控制工艺环境

真空渗碳的独特优势来自于对炉子内部气氛、温度和冷却循环的精确操控。

温度范围

典型的操作范围是600°C至1200°C。这个范围对于适应热处理的各个阶段至关重要,包括渗碳过程中碳扩散到钢表面所需的高温。

真空系统和真空度

真空系统,通常是旋片泵-罗茨泵组合或扩散泵,可产生约10⁻²毫巴的低压环境。这种真空并非用于渗碳本身,而是为了去除氧气等大气污染物,确保表面完美洁净,从而获得均匀、高质量的表层。

气体淬火能力

真空炉使用高压惰性气体(如氮气或氩气)而非油来冷却零件。气体淬火压力,最高可达16巴,是一个关键参数。更高的压力允许更快的冷却,从而能够对低合金钢进行淬火,并提供可调节的淬火强度以最大程度地减少变形。

仪器:炉子的“大脑”

现代炉子依赖复杂的控制系统来确保每个循环都精确且可重复,这对于满足CQI 9等严格的行业标准至关重要。

过程自动化

控制通过可编程逻辑控制器(PLC)进行管理,通常与用于监督和数据采集的SCADA以及用于操作的HMI(人机界面)配对。这套系统确保了过程自动化、可追溯性和一致性。

温度和过程控制

晶闸管为加热元件提供精确的功率调制,而可编程温度控制器和记录仪则执行并记录实现所需冶金结果所需的精确加热和冷却曲线。

了解权衡和局限性

尽管功能强大,真空渗碳技术并非万能解决方案。了解其局限性是成功实施的关键。

材料不兼容性

真空炉不适用于在处理温度下饱和蒸气压高的材料。锌、铅、铜、锰和铬等金属会蒸发,污染炉膛并改变工件的表面特性。

均匀性挑战

对于非常大型的零件或具有复杂几何形状的零件,实现完美的均匀加热和淬火可能很困难。这通常需要专业的零件支架、先进的炉膛挡板和精心设计的气体淬火喷嘴,以确保所有表面都得到均匀处理。

根据您的目标匹配炉子规格

理想的规格完全取决于您的应用。请使用这些指南来优先考虑对您的操作最重要的事情。

- 如果您的主要关注点是高产量生产:优先选择前置式设计以方便自动化,选择坚固的真空系统以实现快速抽真空循环,以及强大的PLC/SCADA系统以实现工艺可重复性。

- 如果您的主要关注点是易变形零件(例如航空航天齿轮):高压气体淬火(10巴以上)和热区内先进的温度均匀性控制是您最关键的规格。

- 如果您的主要关注点是研发过程多功能性:寻找具有宽操作温度范围、灵活的气体淬火压力设置以及允许轻松编程新循环的先进仪表的炉子。

最终,理解这些规格能让您选择一台不仅提供热量,而且能提供精确且可重复的冶金结果的炉子。

总结表:

| 规格 | 详情 |

|---|---|

| 温度范围 | 600°C至1200°C |

| 真空度 | 约10⁻²毫巴 |

| 气体淬火压力 | 最高16巴 |

| 热区设计 | 圆柱形或立方体形 |

| 加热元件 | 高纯度石墨 |

| 控制系统 | PLC、SCADA、HMI |

准备好利用精密工程高温炉来提升您实验室的能力了吗?KINTEK凭借卓越的研发实力和内部制造能力,为各类实验室提供先进的解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们能够精确满足您独特的实验要求,提供卓越的性能和可靠性。立即联系我们,讨论我们的炉子如何优化您的热处理过程,并实现一致、高质量的结果!

图解指南