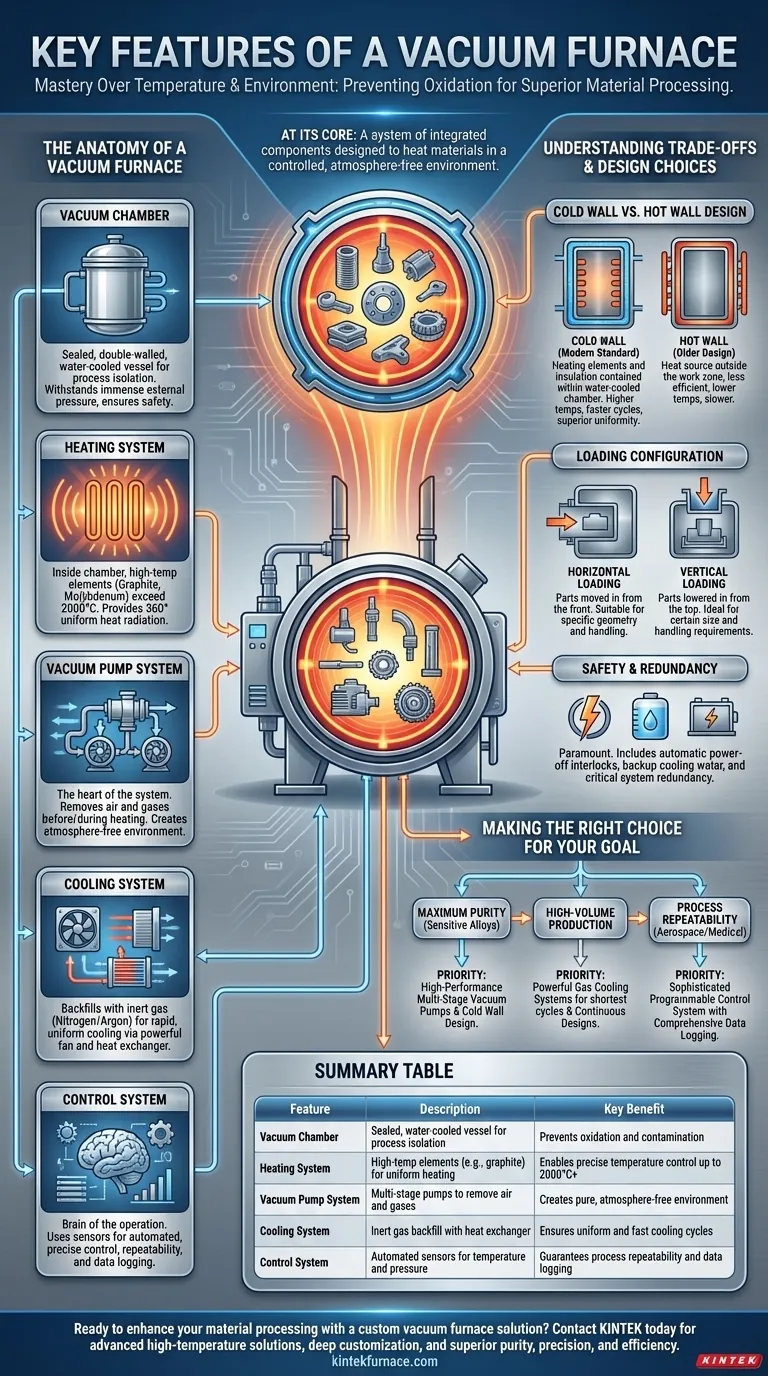

真空炉的核心是一个集成的部件系统,旨在受控的无气氛环境中加热材料。其主要特点是包含工艺的真空室、高温加热系统、用于排除空气的多级真空泵系统、快速冷却系统以及管理整个循环的精确控制系统。这些元件协同工作,以防止氧化和污染,从而实现卓越的材料加工。

真空炉不仅仅是一种施加热量的工具;它是一种用于创造极致纯净环境的仪器。其决定性特征是真空本身,它允许在有空气存在的情况下无法实现的冶金过程。

真空炉的结构剖析

理解真空炉始于其五个关键系统。每个系统都经过精心设计,以确保在极端条件下的可靠性和精确性。

真空室

真空室是密封的容器,所有工艺都在其中进行。它通常是双壁、水冷的结构,由高强度钢制成。

这种坚固的结构确保了腔室在内部抽真空时能够承受巨大的外部大气压力,同时水套使外壁保持冷却和安全。

加热系统

位于腔室内部的加热系统专为高温和热均匀性而设计。加热元件通常由石墨、钼或钨等材料制成,这些材料因其能够在通常超过2000°C的温度下运行而被选中。

这些元件通常布置成提供360度热辐射,确保工件从各个方向均匀加热,并消除热点。高等级碳毡和柔性石墨纸用作绝缘材料,以保持热量并提高能源效率。

真空泵系统

这是炉子独特能力的核心。真空泵系统在加热过程之前和期间从腔室中清除空气和其他气体。

它通常由多级泵组成,分阶段工作以达到所需的真空度,有效消除氧气和其他活性气体,否则这些气体会在高温下污染或氧化材料。

冷却系统

加热循环结束后,材料通常需要快速均匀冷却。冷却系统通过用高纯度惰性气体(如氮气或氩气)回填腔室来完成此操作。

一个强大的风扇使这种气体通过高温区并在水冷热交换器上循环,从而快速且可控地从工件中去除热量。

控制系统

控制系统是操作的大脑,它整合了所有其他组件。它使用精确的传感器来测量温度和压力,以自动化整个加热和冷却循环。

这确保了极高的工艺可重复性,执行包含多个步骤的复杂配方,并记录所有数据以进行质量保证和认证。

理解权衡和设计选择

并非所有真空炉都生而平等。关键的设计决策从根本上改变了炉子的性能、能力以及对特定任务的适用性。

冷壁设计与热壁设计

这是最重要的设计区别。现代高性能炉子几乎都是冷壁设计。

在冷壁炉中,加热元件和绝缘材料被包含在水冷真空室内部。这使得热量集中在“高温区”,从而实现更高的操作温度、更快的加热和冷却循环以及卓越的温度均匀性。

装载配置

炉子可以设计成水平装载(部件从前方进入)或垂直装载(部件从上方放入)。选择完全取决于所加工部件的几何形状、尺寸和处理要求。

安全性和冗余

由于涉及极高的温度和压力,安全性至关重要。炉门上的自动断电联锁等功能是标准配置。

此外,关键支持系统通常内置冗余。例如,高空水箱可用于在停电或泵故障时通过重力提供紧急冷却水,防止对密封件和炉体造成灾难性损坏。

为您的目标做出正确选择

选择真空炉需要将其特点与您的特定冶金目标相匹配。

- 如果您的主要重点是敏感合金的最大纯度: 优先选择配备高性能多级真空泵系统和成熟冷壁设计的炉子。

- 如果您的主要重点是高产量生产: 评估具有强大气体冷却系统以实现最短循环时间的炉子,并考虑连续式炉设计。

- 如果您的主要重点是航空航天或医疗部件的工艺可重复性: 您需要一个复杂且可编程的控制系统,具有全面的数据记录和报告功能。

最终,真空炉通过精确控制两个最基本的变量:温度和环境来转化材料。

总结表:

| 特点 | 描述 | 主要优点 |

|---|---|---|

| 真空室 | 用于工艺隔离的密封水冷容器 | 防止氧化和污染 |

| 加热系统 | 高温元件(如石墨、钼)用于均匀加热 | 实现高达2000°C+的精确温度控制 |

| 真空泵系统 | 多级泵用于清除空气和气体 | 创造纯净、无气氛的环境 |

| 冷却系统 | 惰性气体回填与热交换器实现快速冷却 | 确保均匀快速的冷却循环 |

| 控制系统 | 用于温度和压力管理的自动化传感器 | 保证工艺可重复性和数据记录 |

准备好通过定制真空炉解决方案来提升您的材料加工能力了吗? 在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括真空与气氛炉、CVD/PECVD系统等。我们强大的深度定制能力确保我们能满足您在纯度、精度和效率方面独特的实验需求。立即联系我们,讨论我们如何支持您在航空航天、医疗或生产应用中的目标!

图解指南