为了防止工件在真空淬火中变形,您必须一丝不苟地控制三个不同的阶段:均匀加热、完全穿透加热(保温)和精确管理的淬火。其基本目标是在整个热处理周期中最大限度地减少热梯度和内应力,因为不均匀的温度变化是导致变形的直接原因。

真空淬火的核心挑战在于热量主要通过辐射传递,这可能导致不均匀。成功防止变形需要通过气体对流补充辐射加热,然后精确控制冷却速率,以确保整个工件尽可能均匀地经历其金相转变。

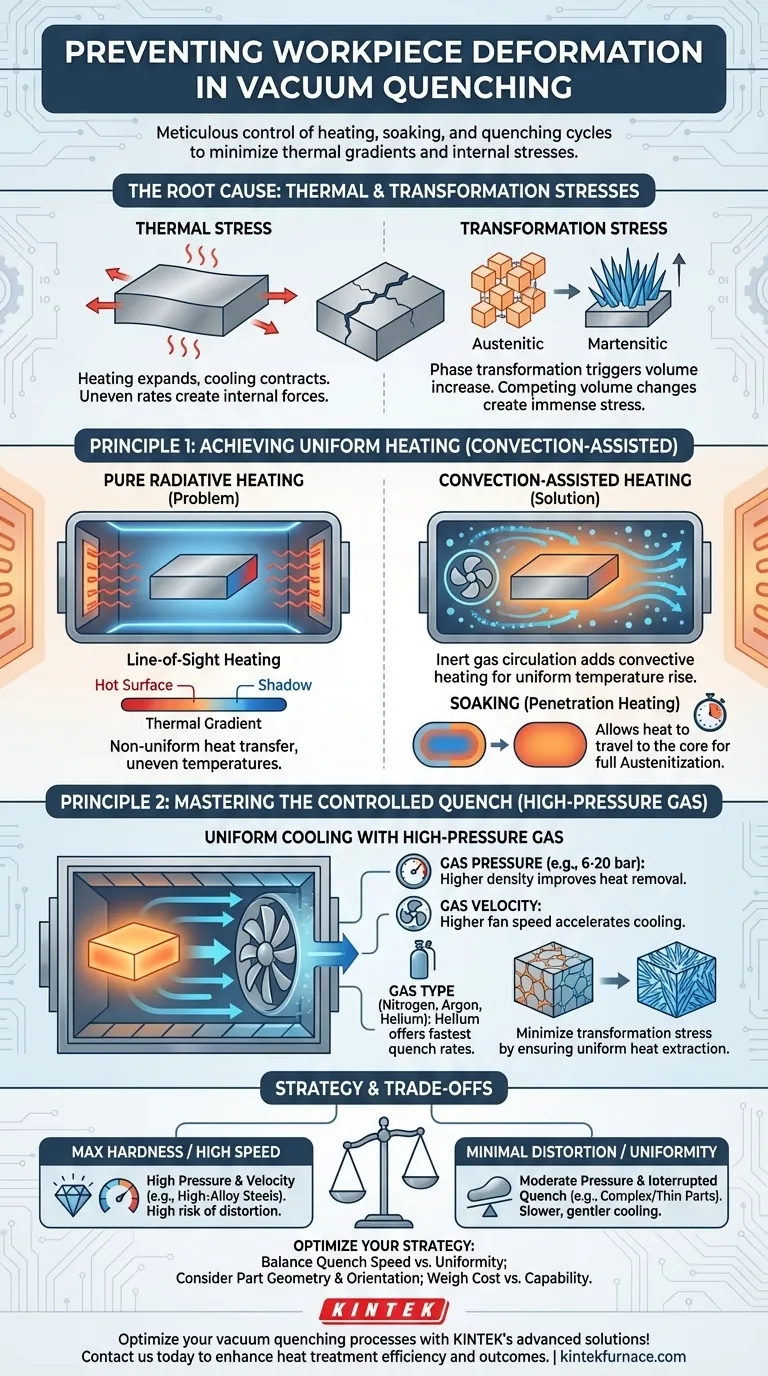

根本原因:热应力与相变应力

在解决问题之前,了解导致工件在淬火过程中变形或开裂的两种力至关重要。

热应力

金属受热时会膨胀。冷却时会收缩。如果工件的某个部分加热或冷却速度快于其他部分,这种膨胀或收缩的差异就会产生内部力。这些力被称为热应力,其强度足以使部件永久变形。

相变应力

对于可硬化钢,淬火过程会触发从称为奥氏体的晶体结构向称为马氏体的非常坚硬的结构的相变。这种转变伴随着体积的轻微增加。如果部件表面转变为马氏体而核心仍处于高温奥氏体状态,则相互竞争的体积变化会产生巨大的内部相变应力,这是变形和淬火裂纹的主要驱动因素。

原则一:实现均匀加热

减少应力的第一步是确保工件均匀达到奥氏体化温度。在真空中,这带来了一个独特的挑战。

纯辐射加热的问题

在高真空中,热量几乎完全通过炉膛加热元件的辐射进行传递。这会产生“视线”加热,即直接面向元件的表面比被屏蔽或处于“阴影”中的表面加热快得多。这立即引入了热梯度和内应力。

解决方案:对流辅助加热

为了抵消这种情况,将低压高纯度惰性气体(通常是氮气)引入热区。风扇使气体循环,增加了对流加热成分。流动的气体将热量带到工件的所有表面,即使是那些不在元件直射视线范围内的表面,从而促进温度更均匀地升高。

保温(穿透加热)的重要性

一旦零件表面达到目标温度,必须将其保持在该温度下一定时间。这个“保温”期,也称为穿透加热,允许热量从工件表面传递到核心。适当的保温可确保整个截面处于均匀温度并已完全转变为奥氏体,为成功的淬火奠定基础。

原则二:掌握受控淬火

淬火的目标是足够快地冷却零件以形成所需的硬马氏体结构,但又不能混乱到产生过大的应力。

高压气体均匀冷却

现代真空炉使用高压气体淬火。保温后,热工件被移至冷却室,冷却室迅速充满高压惰性气体(如氮气、氩气或氦气),并通过强大的风扇循环。

关键是实现所有表面的均匀且足够快速的热量提取。这确保了马氏体转变在整个零件中大致同时发生,从而最大限度地减少了相变应力。

关键淬火变量

工艺工程师有几个杠杆可以控制冷却速率:

- 气压:更高的压力(例如 6、10 甚至 20 bar)会增加气体密度,从而显着提高其散热能力。

- 气体流速:更高的风扇转速会增加气体流过零件的速度,从而加速冷却。

- 气体类型:氦气的导热系数远高于氮气,可提供最快的淬火速率,但价格明显更高。

理解权衡

实现零变形是一个平衡行为,每个选择都涉及权衡。

速度与均匀性

极快的淬火速率对于实现最大硬度非常出色,尤其是在低合金钢中。然而,它也会产生最严重的热冲击和最高的变形风险。较慢的淬火对零件更温和,但如果未超过钢的“临界冷却速率”,则可能无法达到所需的硬度。

零件几何形状和装载

具有厚薄截面的复杂零件本质上容易变形。薄截面总是比厚截面冷却得快。在炉内零件的正确方向和摆放对于确保均匀暴露于加热元件和淬火气流至关重要。

成本与能力

具有高压淬火(10+ bar)和可变风扇转速的真空炉提供最大的工艺控制,但代表着巨大的资本投资。使用氦气进行超快速淬火可能成本过高,通常保留用于最苛刻的应用。

为您的目标做出正确的选择

您的策略应根据工件的具体要求量身定制。

- 如果您的主要重点是高合金工具钢的最大硬度:您需要快速淬火,因此应优先考虑高气压(6-20 bar)和高速循环。

- 如果您的主要重点是复杂或薄零件的最小变形:通过使用中等气压并可能实施中断或多步淬火以使温度均衡,优先考虑均匀性而非原始速度。

- 如果您的主要重点是经济高效地加工通用零件:2-6 bar 的氮气淬火是一种称职的主力,但您必须专注于优化保温时间f和零件装载以促进均匀性。

归根结底,防止真空淬火中的变形是关于控制整个过程中每个阶段的温度变化速率和均匀性。

总结表:

| 要素 | 要点 |

|---|---|

| 均匀加热 | 使用惰性气体(例如氮气)进行对流辅助加热,以避免辐射加热产生的热梯度;确保适当保温以实现核心温度均匀性。 |

| 受控淬火 | 采用高压气体淬火(例如 6-20 bar),通过气体类型、压力和流速等受控变量,最大限度地减少相变应力并确保均匀冷却。 |

| 应力管理 | 通过平衡加热和冷却速率来解决热应力和相变应力;优化零件几何形状和装载以减少变形。 |

| 权衡 | 平衡淬火速度与均匀性、零件复杂性与方向以及成本与能力,以根据硬度或最小变形等特定目标调整工艺。 |

使用KINTEK的先进解决方案优化您的真空淬火工艺!凭借卓越的研发和内部制造能力,我们为各种实验室提供高温炉系统,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,帮助您实现最小变形和卓越效果。立即联系我们,讨论我们如何提高您的热处理效率和成果!

图解指南