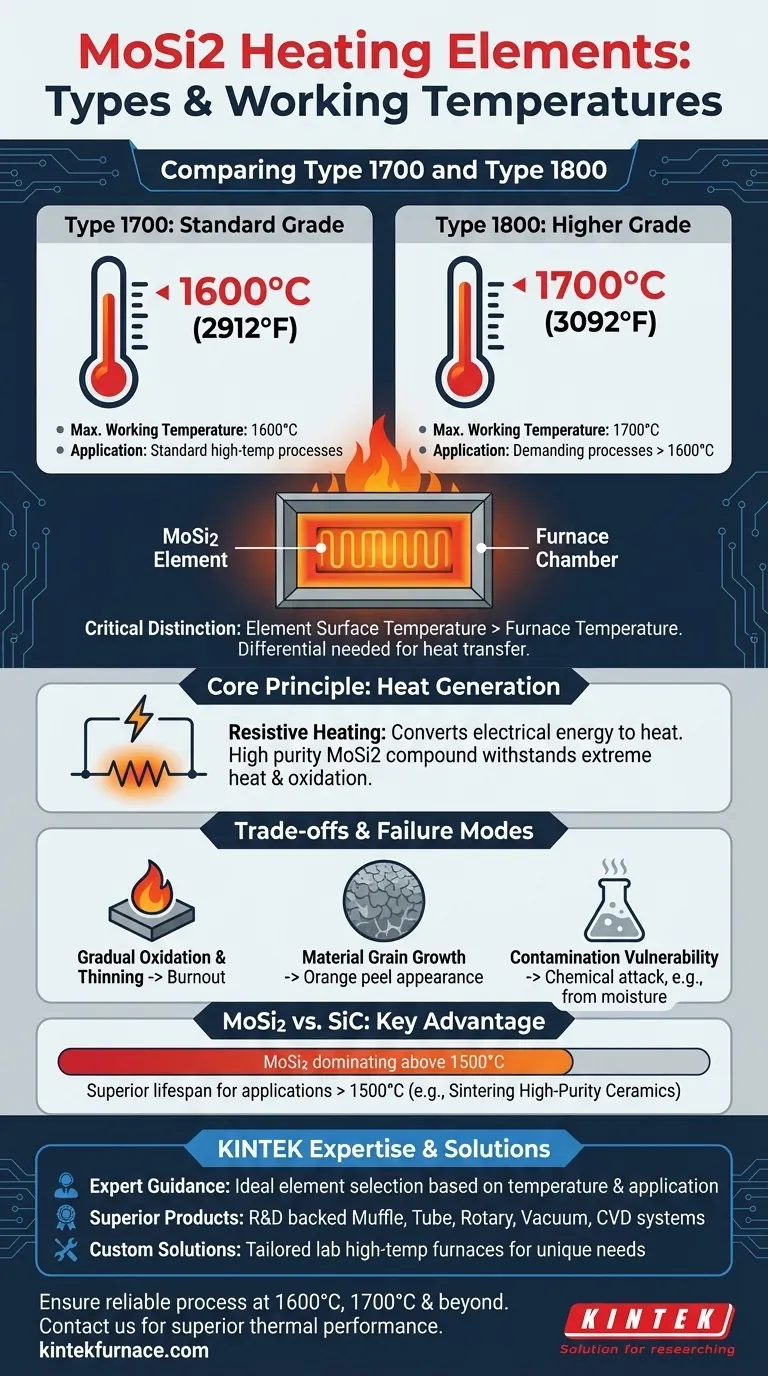

简而言之,最常见的两种二硅化钼(MoSi2)加热元件以其推荐的最高工作温度来区分。1700型元件设计用于1600°C(2912°F)的工作温度,而1800型元件则专为更高的1700°C(3092°F)工作温度而设计。

有效使用二硅化钼加热元件的关键不仅在于了解其额定温度,还在于理解其长期性能取决于在其预期的运行范围内管理氧化和防止污染。

核心原理:MoSi2元件如何产生热量

从电能到极端温度

二硅化钼加热元件是一种电阻式加热器。它们通过将电能直接转化为热能来工作。

当施加更高的电流时,元件的电阻使其发热,从而可以精确控制炉子或窑炉内部的极端温度。

二硅化钼的作用

这些元件由高纯度二硅化钼(MoSi2)制成,这是一种陶瓷-金属复合材料。

由于其承受极端高温和抗氧化的能力,这种材料非常适合高温、腐蚀性环境。

解读元件类型和温度额定值

1700型元件

这是标准的二硅化钼元件。它适用于最高腔室温度或工作温度为1600°C的炉子。

1800型元件

这是一种更高级别的元件,专为更苛刻的应用而设计。它适用于需要最高工作温度为1700°C的炉子。

关键区别:元件温度与炉温

重要的是要理解,元件的表面温度可能远高于炉腔的可编程温度。

为了将稳定的、可编程的炉腔温度维持在1700°C,元件的表面温度可能需要达到1800°C至1900°C。这种温差对于将热量有效地传递到炉腔是必需的。

理解权衡和失效模式

不可避免的氧化过程

二硅化钼元件通常不会突然失效。相反,它们会随着时间的推移而逐渐变薄,这是由于高温下的氧化造成的。

当元件的某个区域变薄时,其电阻会增加,导致其比较厚的区域发热更剧烈。这种“热点”会加速退化,最终导致烧毁。

材料晶粒生长

在非常高的工作温度下,二硅化钼材料的晶粒结构会生长。这个过程会加剧变薄,有时会导致元件表面出现粗糙的“橘皮”外观。

易受污染影响

与碳化硅(SiC)等其他类型的元件相比,二硅化钼元件更容易受到化学侵蚀和污染。

例如,在烧结彩色氧化锆时,技术人员在加热前必须正确干燥材料。否则,释放出的污染物会侵蚀元件并缩短其使用寿命。

MoSi2与SiC:主要优势

尽管存在易受影响的缺点,但二硅化钼元件相比碳化硅(SiC)元件具有明显优势,特别是对于1500°C以上的工艺。

在这个较高的温度范围内,二硅化钼元件的寿命会显著延长,因此成为烧结高纯度陶瓷等应用的理想选择。

为您的工艺做出正确选择

选择正确的元件是实现可靠高效高温处理的基础。您的决定应基于您的应用所需的特定、持续的温度。

- 如果您的主要关注点是在1600°C或以下运行:1700型元件是您炉子的正确且最具经济效益的选择。

- 如果您的主要关注点是在1600°C至1700°C之间运行:需要1800型元件来安全有效地处理这些更极端的温度要求。

- 如果您的主要关注点是烧结氧化锆等敏感材料:优先考虑正确的炉子维护,并确保所有材料在加工前都已完全干燥,以防止元件污染。

将元件的能力与您的工艺要求相匹配是确保运行稳定性和长使用寿命的基础。

总结表:

| 类型 | 最高工作温度 | 主要应用 |

|---|---|---|

| 1700型 | 1600°C (2912°F) | 标准高温工艺 |

| 1800型 | 1700°C (3092°F) | 1600°C以上的高要求应用 |

需要合适的高温解决方案?

选择正确的二硅化钼加热元件对于您高温工艺的效率和寿命至关重要。KINTEK的专家深谙极端温度下的操作细节。

我们提供:

- 专家指导:我们的团队将根据您的具体温度要求和应用,帮助您选择理想的元件类型(1700型或1800型)。

- 卓越产品:在专家研发和制造的支持下,KINTEK提供马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都配备了坚固可靠的加热元件。

- 定制解决方案:我们可根据您的独特需求定制实验室高温炉,确保在陶瓷烧结、研究和其他高要求应用中实现最佳性能。

确保您的工艺在1600°C、1700°C及以上稳定运行。立即联系我们的专家进行咨询,让我们帮助您实现卓越的热性能。

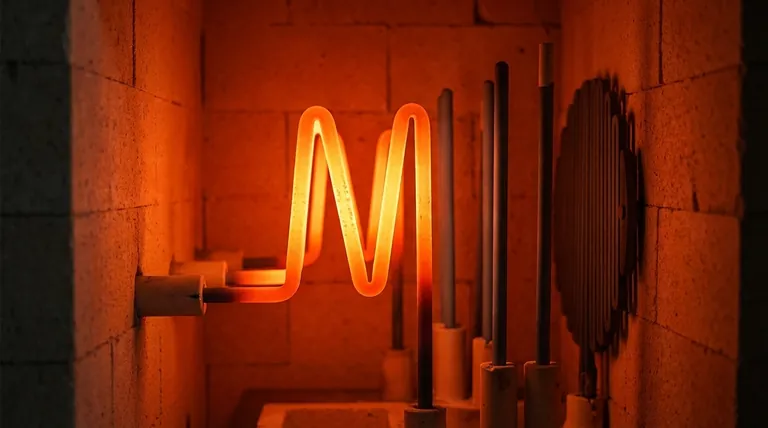

图解指南