虽然真空对于许多高温工艺至关重要,但完全依赖它会引入一系列独特且常被误解的操作挑战。主要的困难并非在于制造真空本身,而在于管理其后果,包括设备维护增加、脱气造成的工艺污染风险、冷却控制极其有限以及升华或冷焊等异常材料反应。

真空并非空无一物、被动的空间;它是一个具有自身物理规律的活跃环境。真空炉应用的真正成功在于掌握去除大气层所带来的后果,尤其是对流传热的丧失和被困污染物的释放。

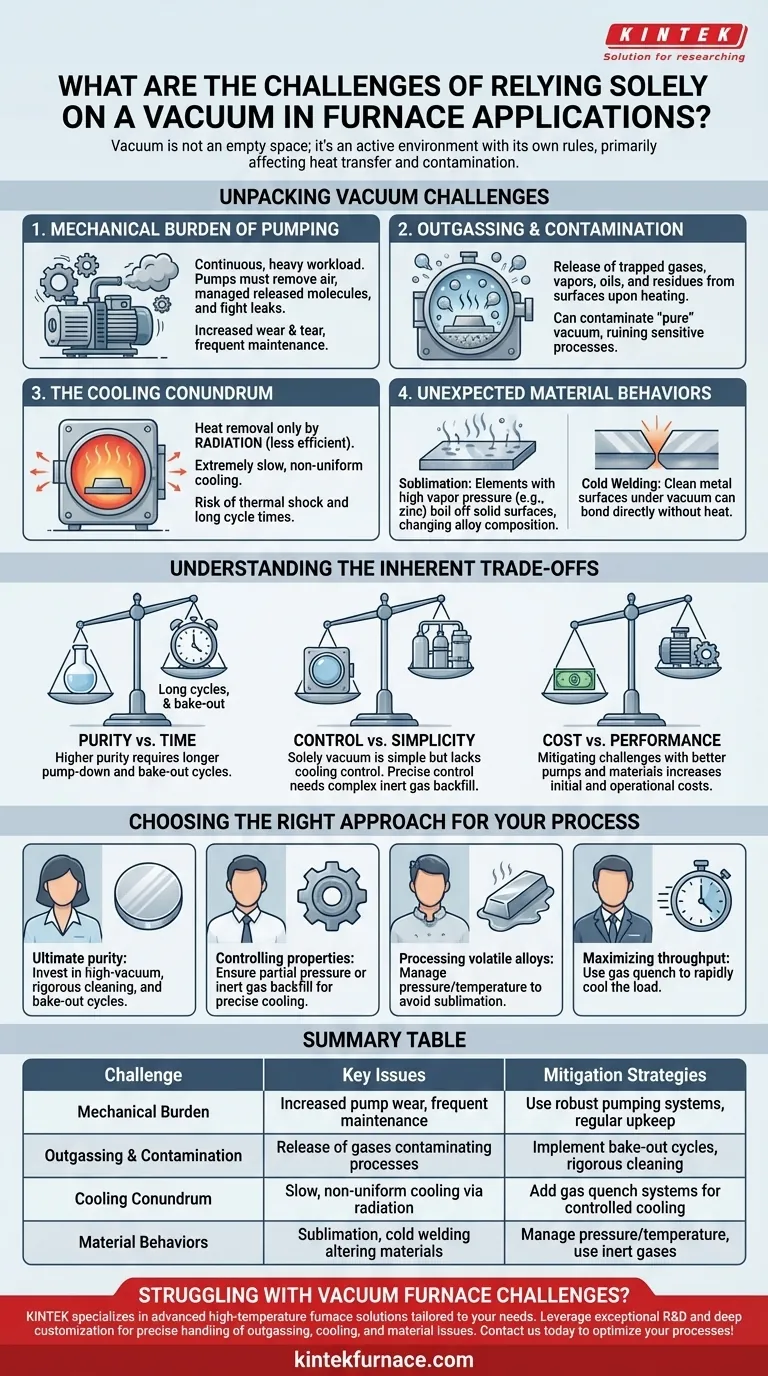

“空”空间的神话:揭示真空挑战

真空从根本上改变了能量和物质在炉内的行为方式。理解这些变化对于预测和 S缓解工艺循环中可能出现的问题至关重要。

挑战1:抽气的机械负担

操作真空炉会给其抽气系统带来持续、沉重的工作负荷。这不是一个“设置好就不用管”的操作。

泵必须持续工作,不仅要在开始时清除空气,还要管理加热过程中释放的分子,并对抗系统中任何微小的泄漏。这种持续的努力会导致机械泵磨损增加、换油频率更高,以及与大气炉相比更高的总体维护负担。

挑战2:脱气和污染

最持久的挑战之一是脱气,即炉内表面释放被困气体和蒸汽。

当腔室在真空中加热时,吸附在腔室壁、夹具甚至工件上的水、油和其他残留物的分子会被蒸发。这些释放的分子会污染所谓的“纯净”真空环境,可能破坏敏感的工艺,如钎焊或医疗植入物制造。

挑战3:冷却难题

在标准炉中,热量主要通过对流移除,即空气或氮气等气体物理性地将热能从零件带走。在真空中,几乎没有气体颗粒来促进这种传热。

热量只能通过辐射散失,这种方式效率显著较低,尤其是在较低温度下。这导致冷却极其缓慢且通常不均匀,大大增加了循环时间,如果管理不当还会产生热冲击的风险。

挑战4:意外的材料行为

没有大气压可能导致材料以非直观的方式行为。两个主要例子是升华和冷焊。

升华是指元素直接从固体变为气体。在真空中,许多材料的沸点会降低。具有高蒸气压的元素,如黄铜中的锌或镉,在加工温度下可能会从合金表面蒸发掉,从而改变其成分和性能。

当两个异常干净的金属表面在高真空中接触时,可能会发生冷焊。由于没有空气或氧化层将它们分开,两块材料的原子可以直接结合,无需任何施加的热量即可融合在一起。

理解固有的权衡

选择使用真空是一个涉及平衡相互竞争优先事项的决定。这些权衡定义了操作真空炉的现实。

纯度与时间

实现更高、更纯净的真空水平需要更多时间。需要更长的抽气周期来去除更多的分子,并且通常需要预热“烘烤”循环以在实际工艺开始前强制脱气。这种对纯度的追求直接延长了总循环时间。

控制与简单性

仅仅依靠真空进行冷却很简单,但几乎无法控制冷却速率。要获得精确控制——这对于大多数冶金工艺至关重要——您必须增加复杂性。这涉及向腔室回填惰性气体,如氩气或氮气,以实现受控的对流冷却,通常称为“气体淬火”。

成本与性能

减轻真空挑战是需要付出代价的。高性能、低脱气腔室材料、更强大和更清洁的泵送系统(如涡轮泵或低温泵)以及复杂的充气系统都提高了性能,但显著增加了炉子的初始和运营成本。

为您的工艺选择正确的方法

理想的策略完全取决于您特定应用的目标。通过理解挑战,您可以选择正确的配置和操作程序。

- 如果您的主要关注点是敏感部件的最终纯度:投资于高真空系统、严格的清洁协议和烘烤循环,以积极对抗脱气。

- 如果您的主要关注点是控制冶金性能:确保您的炉子具有分压或惰性气体回填能力,以精确控制冷却速率。

- 如果您的主要关注点是处理含有挥发性元素的合金:仔细管理压力和温度曲线,使其低于关键元素的升华阈值。

- 如果您的主要关注点是最大化吞吐量:通过使用气体淬火快速冷却负载来优化您的循环,因为这通常是纯真空循环中最长的阶段。

理解这些特定于真空的行为,可以将它们从不可避免的问题转化为您的工艺中可解决的工程参数。

总结表:

| 挑战 | 关键问题 | 缓解策略 |

|---|---|---|

| 机械负担 | 泵磨损增加,维护频繁 | 使用坚固的抽气系统,定期保养 |

| 脱气与污染 | 气体释放污染工艺 | 实施烘烤循环,严格清洁 |

| 冷却难题 | 通过辐射冷却缓慢、不均匀 | 增加气体淬火系统进行受控冷却 |

| 材料行为 | 升华、冷焊改变材料 | 管理压力/温度,使用惰性气体 |

在实验室中遇到真空炉挑战?KINTEK专注于根据您的需求定制先进的高温炉解决方案。凭借卓越的研发和内部制造,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们深入的定制能力确保精确处理脱气、冷却控制和材料问题,提高各种实验室应用的纯度、效率和吞吐量。立即联系我们以优化您的工艺并取得卓越成果!

图解指南