简而言之,真空加热过程中的除气效应是一种关键的冶金效益,它直接改善了材料的机械性能。通过去除截留的气体,该过程增强了强度、耐磨性、抗咬合性能和疲劳强度,从而显著延长了成品部件的使用寿命。

虽然好处显而易见,但根本问题是去除微量的气体如何能如此显著地改善金属的性能。答案在于从原子层面消除内部脆化和弱点来源,从而创造出更清洁、结构更稳定的材料。

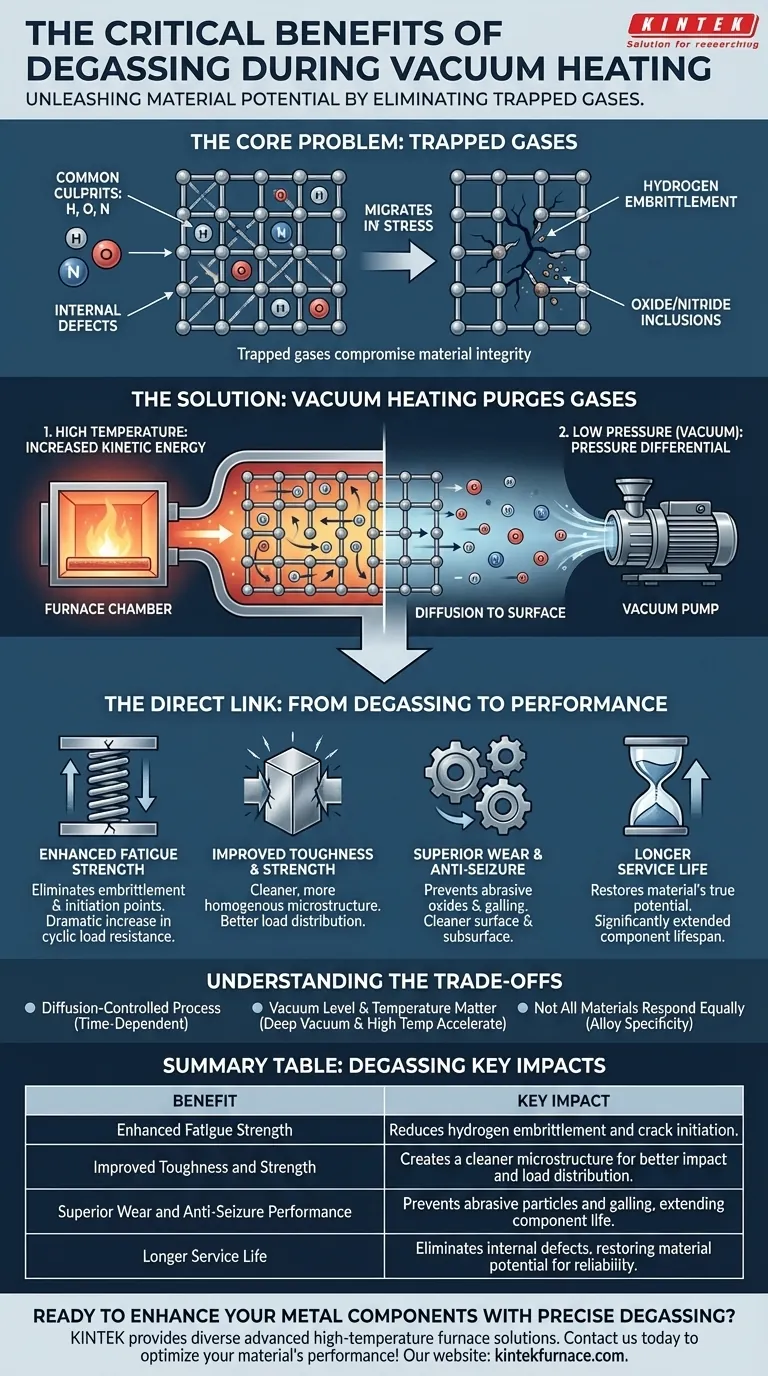

核心问题:金属中截留的气体

在部件进入熔炉之前,原材料中就含有溶解的气体。这些是初始熔炼、铸造和成型过程中不可避免的副产品。

常见的罪魁祸首:H、O、N

在钢和其他合金中溶解的,主要引起关注的三种气体是氢 (H)、氧 (O) 和氮 (N)。

氢是最阴险的,因为其微小的原子可以很容易地穿过金属的晶体结构扩散。氧和氮则倾向于与金属或其他元素结合,形成内部杂质。

截留气体如何削弱金属

这些溶解气体并非良性。它们是内部缺陷,会损害材料的完整性。

最严重的问题是氢脆。在应力作用下,氢原子会迁移到高应力区域,如微观裂纹的尖端,并积聚内部压力。这严重降低了金属的延展性,使其变得脆性,并在远低于预期强度的情况下突然发生灾难性失效。

氧和氮会形成坚硬、脆性的颗粒,如氧化物和氮化物。这些作为内部应力集中点,为疲劳裂纹的形成和扩展提供了完美的起始点。

真空加热如何清除截留气体

真空热处理创造了理想的环境,通过扩散过程将这些有害气体从材料中强制排出。该过程依赖于两个关键原理。

高温的作用

加热材料会赋予截留的气体原子更多的动能。这种增加的能量使它们能够在金属的固体晶格内更自由地移动,即扩散。

低压(真空)的作用

真空泵将炉膛中的空气抽走,产生巨大的压差。金属内部的氢、氧和氮的分压突然远高于周围腔室的压力。

在这种梯度的驱动下,新获得的移动性气体原子从部件内部扩散到其表面,然后被真空系统抽走。

直接联系:从除气到性能

通过消除这些内部失效源,材料固有的性能得以充分展现。这种改善并非累加性的;它是对材料真正潜力的恢复。

增强疲劳强度

通过去除氢,消除了脆化的主要原因。通过去除氧化物和氮化物夹杂物,消除了疲劳裂纹的内部起始点。结果是材料抵抗循环载荷的能力显著提高。

提高韧性和强度

更清洁、更均匀、不含脆性颗粒的微观结构本质上更坚韧、更坚固。冲击或载荷的能量更均匀地分布在金属结构中,而不是集中在缺陷处。

卓越的耐磨性和抗咬合性能

气体的去除使得表面和次表面更清洁。这可以防止坚硬的氧化物颗粒脱落并充当磨料第三体,从而提高耐磨性以及材料在高压接触下的抗咬合或擦伤能力。

理解权衡

虽然高效,但除气效应受物理定律的制约,并非立竿见影的万灵药。

这是一个扩散控制过程

除气需要时间。气体必须从零件核心迁移到表面。较厚的部件需要更长的温度保持时间才能实现充分扩散,这会增加循环时间和成本。

真空度和温度很重要

更深的真空和更高的温度将加速除气过程。然而,存在实际限制。温度必须适合特定合金的热处理,并且实现极高真空的收益会迅速递减,且设备成本更高。

并非所有材料响应相同

有些合金在制造过程中比其他合金更容易吸收气体。除气循环的必要性和参数必须根据特定材料及其预期应用进行评估,特别是对于关键任务组件。

为您的目标做出正确选择

了解除气机制可以帮助您战略性地应用真空热处理,以实现特定的工程目标。

- 如果您的主要关注点是疲劳寿命(例如弹簧、轴承、航空航天结构): 优先采用稳健的真空循环来减轻氢脆,因为这是高循环应用中过早失效的主要原因。

- 如果您的主要关注点是韧性和抗冲击性(例如高性能工具、模具): 利用除气来创建无氧化物夹杂物的清洁微观结构,这些夹杂物是脆性断裂的起始点。

- 如果您的主要关注点是优化表面性能(例如齿轮、磨损部件): 利用除气效应确保表面和次表面清洁,增强耐磨性并降低咬合风险。

通过将除气视为一种有目的的工程工具,您将不再仅仅是加热部件,而是开始优化其结构以实现最大的性能和可靠性。

总结表:

| 优点 | 主要影响 |

|---|---|

| 增强疲劳强度 | 减少氢脆和裂纹萌生,提高循环载荷抵抗力 |

| 提高韧性和强度 | 创建更清洁的微观结构,实现更好的冲击和载荷分布 |

| 卓越的耐磨性和抗咬合性能 | 防止磨粒和咬合,延长部件寿命 |

| 更长的使用寿命 | 消除内部缺陷,恢复材料潜力以提高可靠性 |

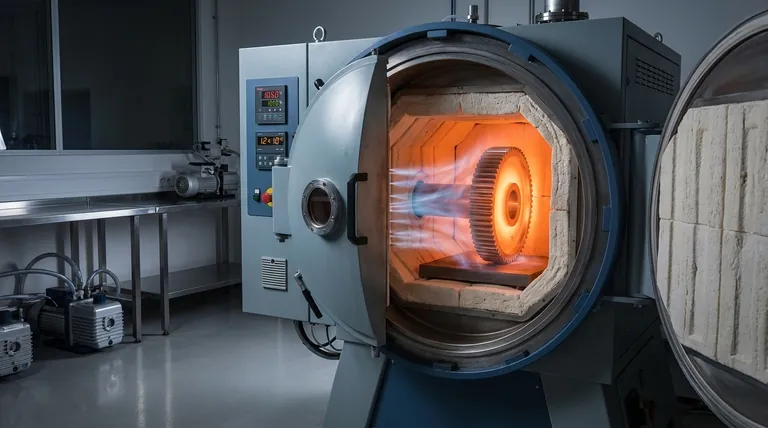

准备好通过精确除气来提升您的金属部件了吗? KINTEK 凭借卓越的研发和内部制造能力,为各类实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,并辅以强大的深度定制能力,可精确满足独特的实验要求。立即联系我们,讨论我们的真空加热解决方案如何优化您的材料性能和耐用性!

图解指南