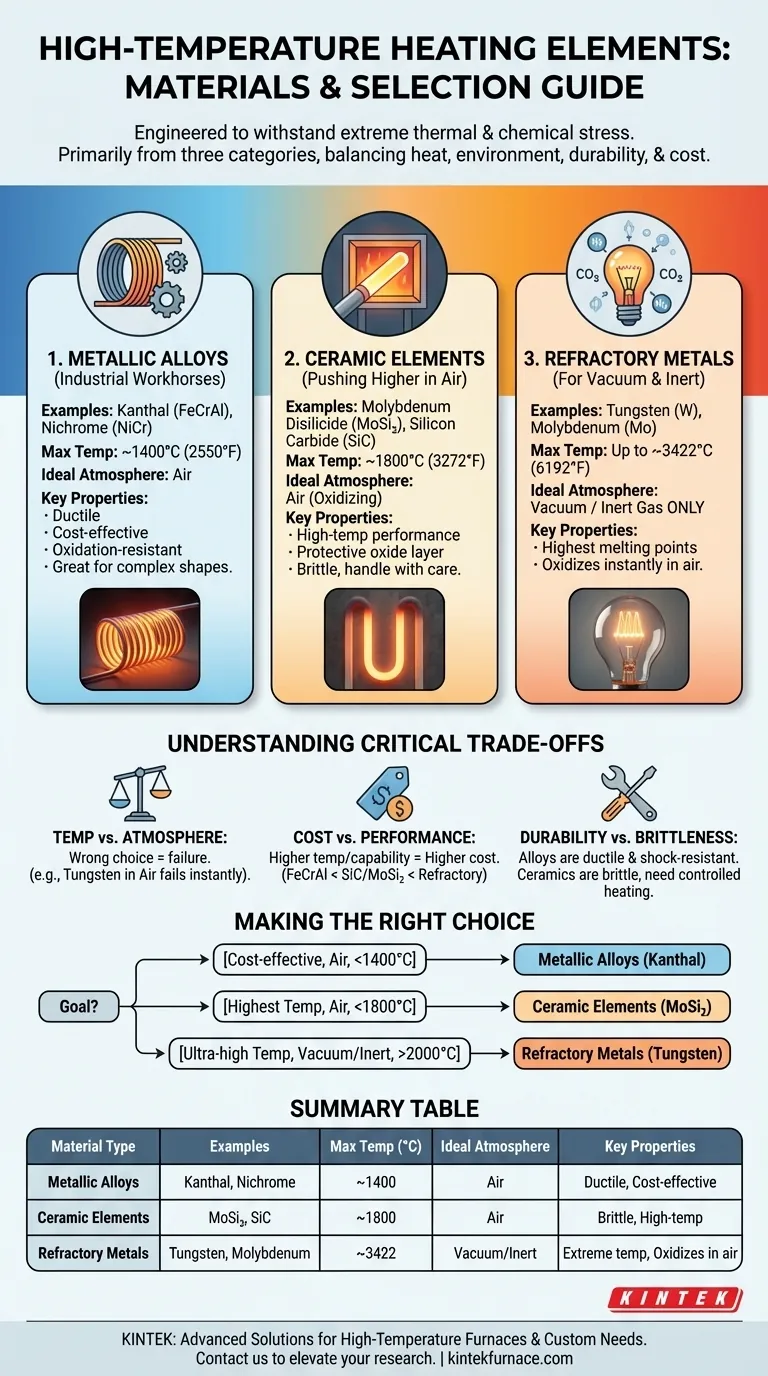

高温加热元件由精选材料制成,这些材料能够承受极端的温度和化学应力。它们主要分为三类:特种金属合金,如康泰尔(Kanthal,FeCrAl)和镍铬合金(Nichrome,NiCr);先进陶瓷,如二硅化钼(MoSi₂)和碳化硅(SiC);以及难熔金属,如钨(W)和钼(Mo)。

材料的选择不仅仅是为了达到目标温度。这是一个关键的工程决策,需要在最高热量、化学环境(空气与真空)、机械耐用性和整体系统成本之间取得平衡。

高温材料的三大家族

要了解高温加热,最好根据材料的基本特性和理想操作条件对其进行分组。每个家族在工业和实验室环境中都有其独特的用途。

金属合金:工业主力

金属合金是空气中各种加热应用中最常见且最具成本效益的选择。

它们因其延展性而受到重视,易于成型为线圈和复杂形状,并且在高温下具有出色的抗氧化性。

- 铁铬铝(FeCrAl):以品牌名称康泰尔(Kanthal)广为人知,这些合金是工业炉在高达1400°C(2550°F)温度下运行的标准选择。它们形成一层稳定的氧化铝层,保护其免受大气腐蚀。

- 镍铬合金(NiCr):通常称为镍铬丝,该合金系列用于高达约1250°C(2280°F)的应用。在某些气氛中,它比FeCrAl具有更好的高温强度和稳定性。

陶瓷元件:在空气中达到更高温度

当空气填充炉中的温度必须超过金属合金的极限时,陶瓷元件是解决方案。它们易碎但提供卓越的性能。

- 二硅化钼(MoSi₂):这些元件是在氧化气氛中达到最高可能温度的首选,能够在高达1800°C(3272°F)的炉温下运行。它们在高温下形成一层保护性二氧化硅玻璃层。

- 碳化硅(SiC):以其高刚度和导热性而闻名,SiC具有化学惰性,可在高达1625°C(2957°F)的炉中使用。它常用于需要高功率密度的场合。

难熔金属:适用于真空和惰性气氛

难熔金属具有所有材料中最高的熔点,但有一个关键限制:它们在空气中高温下几乎会立即氧化并失效。

它们的使用仅限于真空炉或充满惰性气体(如氩气或氮气)的环境。

- 钨(W):钨的熔点为3422°C(6192°F),是所有常见加热元件中允许最高操作温度的材料,但仅限于真空环境。

- 钼(Mo):钼是另一种用于真空炉的高性能难熔金属,适用于高达约2200°C(3992°F)的温度。

理解关键的权衡

选择错误的元件材料不仅会降低性能,还可能导致灾难性故障。决策取决于三个关键因素。

温度与气氛

这是最重要的考虑因素。一个设计用于空气中1800°C的MoSi₂元件将完美工作,但一个钨元件在相同条件下会在几秒钟内烧毁。

相反,像康泰尔这样的金属合金可能不适用于真空炉的超纯环境,因为脱气可能会成为问题。

成本与性能

材料成本与温度能力之间存在直接关联。

FeCrAl合金是最经济的。SiC和MoSi₂元件在成本和性能上都有显著提升。难熔金属以及运行它们所需的系统(真空泵、惰性气体供应)通常是最昂贵的。

耐用性与脆性

金属合金具有延展性,能够抵抗机械和热冲击。它们能很好地处理快速加热和冷却循环。

陶瓷元件如SiC和MoSi₂在冷态下非常脆,必须小心处理。它们也更容易因剧烈的热冲击而开裂,需要更受控的加热和冷却曲线。

为您的目标做出正确选择

您的应用的特定环境和目标温度将决定正确的材料。

- 如果您的主要关注点是在空气中以经济高效的方式加热至1400°C:康泰尔(FeCrAl)等金属合金是明确的标准选择。

- 如果您的主要关注点是在空气填充炉中达到最高温度(高达1800°C):需要使用陶瓷元件,特别是二硅化钼(MoSi₂)。

- 如果您的主要关注点是在真空或惰性气体中进行超高温操作(>2000°C):钨等难熔金属是您唯一可行的选择。

最终,选择合适的加热元件是将材料特性与整个热系统的整体需求相匹配。

总结表:

| 材料类型 | 示例 | 最高温度 (°C) | 理想气氛 | 主要特性 |

|---|---|---|---|---|

| 金属合金 | 康泰尔 (FeCrAl), 镍铬合金 (NiCr) | 高达 1400 | 空气 | 延展性好,成本效益高,抗氧化 |

| 陶瓷元件 | 二硅化钼 (MoSi₂), 碳化硅 (SiC) | 高达 1800 | 空气 | 易碎,高温性能优异,有保护性氧化层 |

| 难熔金属 | 钨 (W), 钼 (Mo) | 高达 3422 | 真空/惰性气体 | 熔点高,在空气中氧化,适用于极端温度 |

还在为您的实验室高温炉选择合适的加热元件而苦恼吗?KINTEK凭借卓越的研发和内部制造能力,提供先进的解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。凭借强大的深度定制能力,我们能精确满足您独特的实验需求——确保最佳性能、耐用性和成本效益。立即联系我们,讨论我们的定制炉解决方案如何提升您的研究和工业流程!

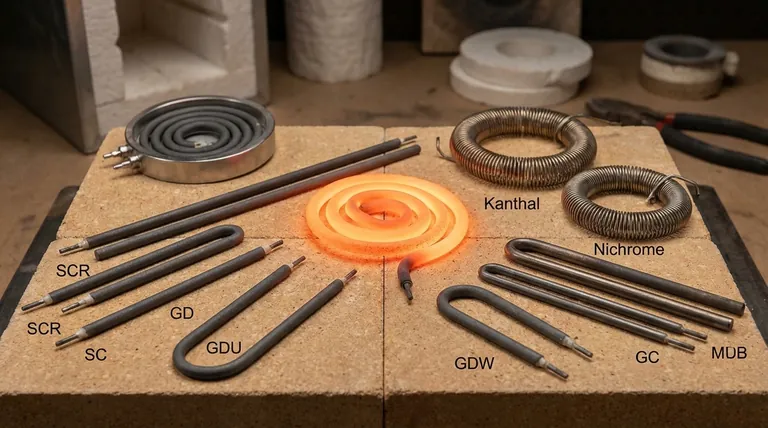

图解指南