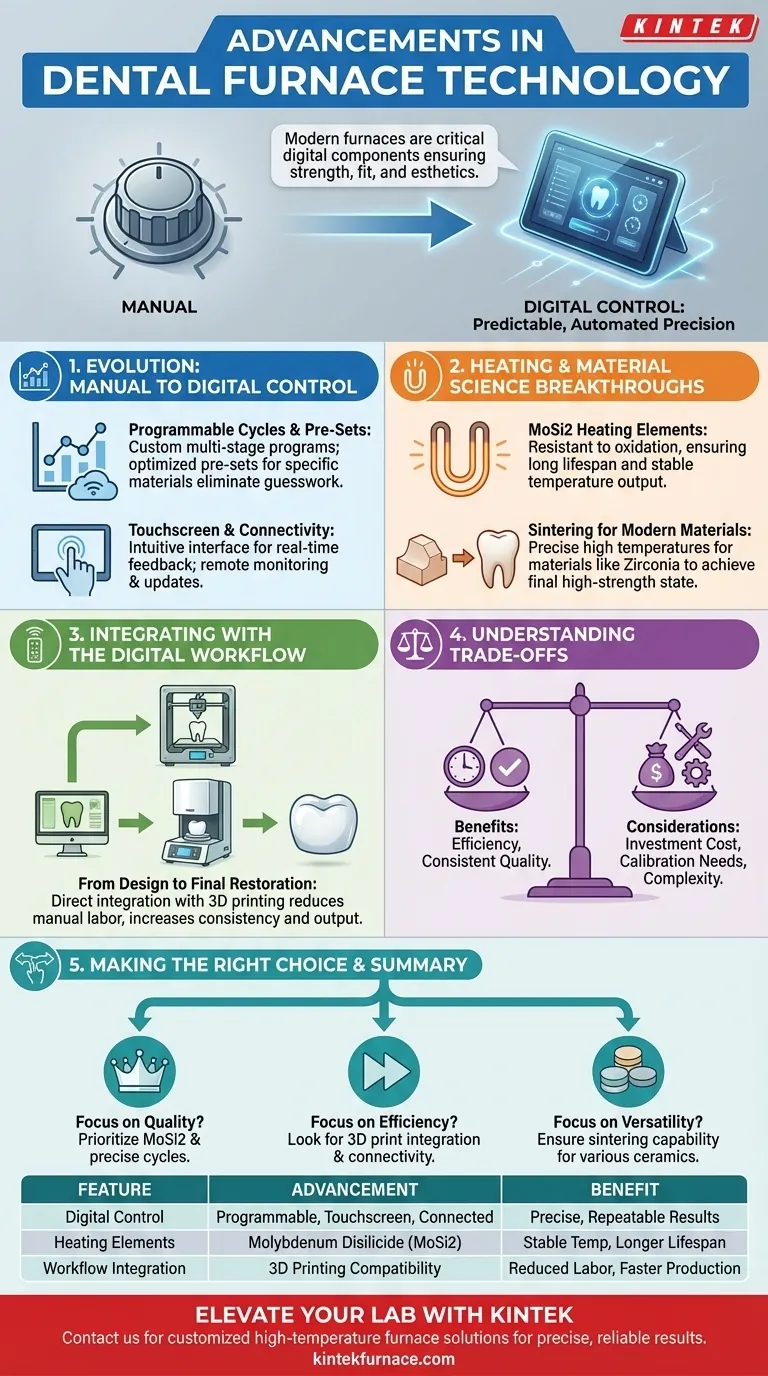

近年来,牙科炉技术已从简单的加热设备发展成为复杂的、数字控制的系统。关键的进步包括精确的可编程烧结循环、先进的加热元件(如二硅化钼 (MoSi2))、直观的触摸屏控制,以及与 3D 打印等数字工作流程的直接集成。这些变化带来了更高的精度、更广泛的材料兼容性,并提高了牙科修复体生产的效率。

牙科炉的核心进步是向可预测、自动化的精度的转变。现代炉不再仅仅是烤箱;它们是关键的数字组件,可确保先进陶瓷修复体的强度、贴合度和美观性,同时简化整个实验室的工作流程。

从手动控制到数字控制的演变

牙科炉技术中最显著的变化是从模拟控制转向复杂的数字管理。这为牙科技师带来了前所未有的精度和可重复性。

可编程循环和预设程序

现代炉配备了可编程烧结循环。这允许技师为温度、时间和真空水平创建和保存自定义的多阶段程序。

许多设备还提供制造商为特定陶瓷材料(包括可预牙材料)优化的预设程序。这消除了猜测,并确保修复体根据精确的材料规范进行烧结,这对于实现所需的强度和半透明度至关重要。

触摸屏界面和连接性

笨重的按钮已被直观的触摸屏控制所取代。这简化了编程过程,并提供了烧结循环的实时反馈。

此外,互联网连接支持远程监控、用于质量控制的循环数据记录,以及制造商的简化软件更新,确保炉保持与新材料的兼容性。

加热和材料科学的突破

进步不仅限于控制界面。核心加热技术也取得了根本性的改进,直接影响修复体的质量和炉的使用寿命。

二硅化钼 (MoSi2) 加热元件

一项关键创新是使用二硅化钼 (MoSi2) 加热元件。与传统元件不同,MoSi2 在高温下具有很高的抗氧化性。

这带来了更长的使用寿命,更重要的是,在数千次循环中提供稳定的温度输出。这种一致性对于防止烧结不足或过度烧结以及每次都能获得可预测的结果至关重要。

现代材料的烧结

氧化锆等材料的兴起推动了对能够进行烧结的炉的需求。该过程需要极高且精确控制的温度,以使研磨后的材料收缩并致密化成其最终的高强度状态。现代炉为此苛刻的应用提供了精确的控制。

与数字牙科工作流程的集成

当今的牙科炉是完全数字生产链中的关键组成部分,它将设计软件与最终的物理修复体连接起来。

3D 打印集成的重要性

最前沿的进步是与3D 打印的集成。工作流程包括在计算机上设计修复体,使用专用材料进行打印,然后将其放入炉中进行最终的烧结或釉化循环。

这种数字化工作流程大大减少了与传统方法相关的手动劳动和生产时间,使实验室能够提高产量和一致性。炉充当了最后、关键的一步,将打印的物体转变为耐用、可临床使用的修复体。

理解权衡

虽然现代炉提供了显著的优势,但重要的是要清楚地了解它们的要求。

投资成本

与较旧、较简单的型号相比,技术先进的炉代表着重大的资本投资。必须将效率和质量的长期收益与最初的前期成本进行权衡。

校准和维护

精度需要严谨。为了确保这些炉所承诺的准确性,它们需要定期的温度校准。如果没有适当的维护,即使是最先进的炉也可能产生不一致的结果,从而影响修复体的质量。

复杂性增加

网络连接和复杂编程等功能虽然强大,但也带来了更高程度的技术复杂性。员工必须接受适当的培训,才能有效地利用这些功能并解决潜在问题。

根据您的目标做出正确的选择

选择炉应由您的实践或实验室的具体需求和目标来决定。

- 如果您的主要重点是修复体质量的一致性:优先选择具有 MoSi2 加热元件和易于精确编程的烧结循环的炉,以获得可预测的结果。

- 如果您的主要重点是工作流程效率:寻找具有 3D 打印集成、用于您最常用材料的预设程序以及远程连接功能的型号。

- 如果您的主要重点是材料的多功能性:确保炉设计用于烧结传统瓷和氧化锆等现代陶瓷。

最终,投资于正确的炉技术使您能够以更高的效率和可预测性提供更高质量的修复体。

摘要表:

| 进步 | 关键特性 | 益处 |

|---|---|---|

| 数字控制 | 可编程循环、触摸屏界面、连接性 | 精确、可重复的结果;简化的操作 |

| 加热元件 | 二硅化钼 (MoSi2) | 更长的使用寿命、稳定的温度、一致的结果 |

| 工作流程集成 | 3D 打印兼容性、预设程序 | 减少劳动、加快生产、提高一致性 |

准备好使用尖端的炉解决方案提升您的牙科实验室吗? 立即联系 KINTEK,了解我们的先进高温炉(包括马弗炉、管式炉、回转炉、真空和气氛炉,以及 CVD/PECVD 系统)如何根据您的独特需求进行定制。利用我们卓越的研发和内部制造能力,获得精确、高效和可靠的结果,从而提高您的修复体质量和工作流程效率。

图解指南