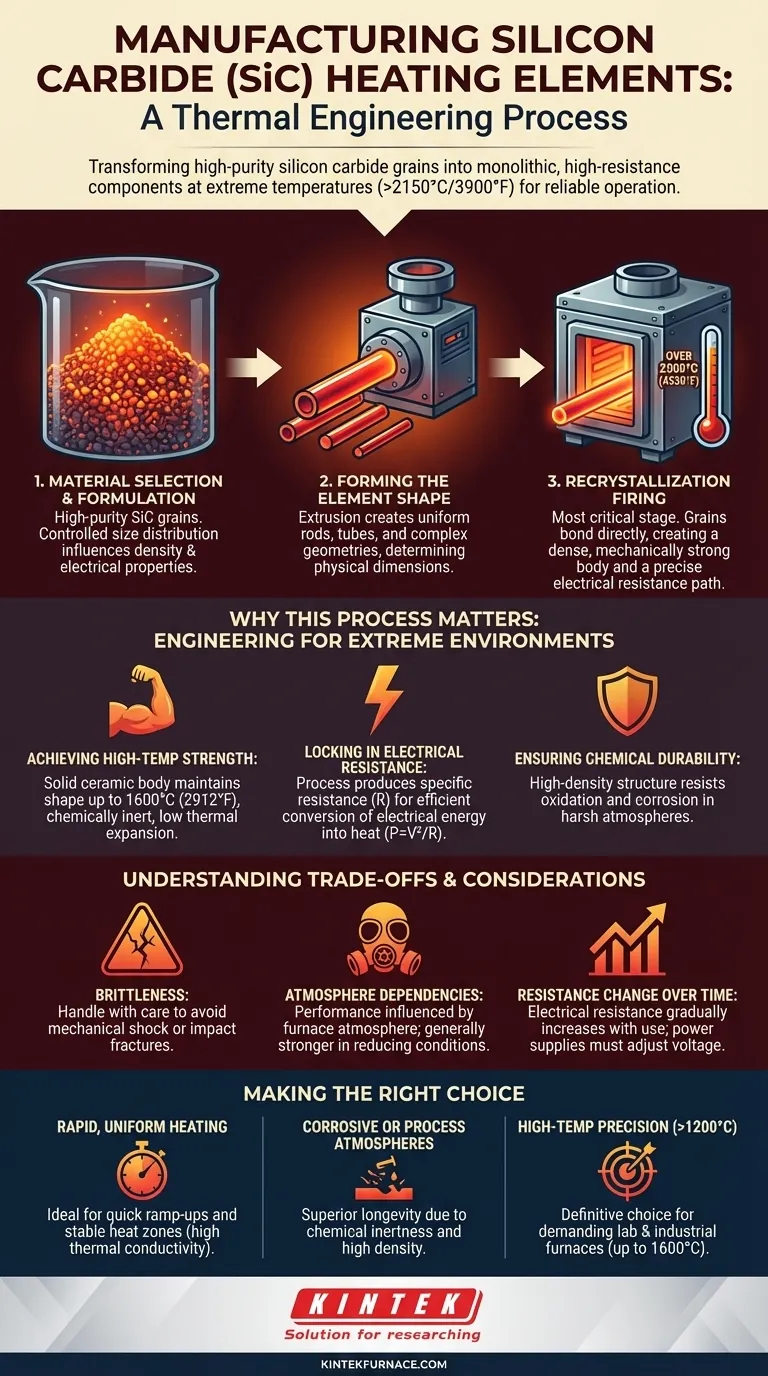

碳化硅(SiC)加热元件的制造方法是将高纯度碳化硅颗粒塑造成所需的形状,然后在极高温度下将它们熔合在一起。 这一过程称为再结晶,发生在超过 2150°C (3900°F) 的温度下,形成致密、坚固的陶瓷部件。对这一烧结过程的精确控制至关重要,因为它决定了元件最终的电阻及其在高温下的卓越强度。

SiC 元件的制造不仅仅是加工;它是一个热工程过程。它将松散的颗粒转变为整体结构,专门设计用于将高电阻与出色的结构完整性相结合,以在极端高温下可靠运行。

制造蓝图:从粉末到电力

SiC 加热元件的制造是一个多步骤的过程,每个阶段都影响着部件的最终性能特征。

第 1 步:材料选择和配方

该过程始于高纯度碳化硅颗粒。对这些颗粒的粒径分布进行了精心控制,因为它直接影响最终再结晶元件的密度和电气性能。

第 2 步:元件成型

然后将这种原始的 SiC 材料塑造成其预期的形状。挤压是一种常用于制造均匀的棒、管或复杂几何形状(如 U 形或螺旋形元件)的方法。此步骤决定了元件的物理尺寸。

第 3 步:再结晶烧结

这是最关键的阶段。将成型的“生坯”元件在熔炉中加热到可能超过 2500°C (4530°F) 的温度。在这种高温下,单个 SiC 颗粒直接相互结合,形成牢固、均匀的连接并消除空隙。此过程会形成一个致密、机械强度高的主体,并具有精确定义的电阻路径。

为什么这个过程很重要:为极端环境而设计

制造方法直接决定了 SiC 成为高温加热首选材料的独特性能。

实现高温强度

再结晶形成了一个在化学上惰性且在高达 1600°C (2912°F) 的工作温度下仍能保持形状的固体陶瓷体。与会软化或熔化的金属不同,SiC 的低热膨胀和晶粒结合结构提供了卓越的稳定性。

锁定电阻

加热元件通过将电能转化为热能来工作 (P=V²/R)。制造过程旨在在元件内部产生特定的电阻 (R)。当电流通过它时,电阻使元件高效加热并辐射热能。

确保化学耐久性

烧结过程中形成的高密度结构使元件具有很高的抗氧化和耐腐蚀能力。这种化学稳定性,即使在面对酸时,也能确保在恶劣的工业或实验室环境中具有较长的使用寿命。

了解权衡和注意事项

尽管 SiC 元件功能强大,但它们具有源于其陶瓷特性的特定特征,必须了解这些特征才能正确应用。

脆性和处理

像大多数陶瓷一样,SiC 在热负荷下很坚固,但可能很脆。必须小心处理,以避免机械冲击或撞击,这可能导致断裂。

环境依赖性

SiC 元件的性能和寿命可能会受到熔炉气氛的影响。虽然它们很坚固,但某些条件会影响其使用寿命,并且与二硅化钼 (MoSi2) 等其他材料相比,它们在还原气氛中表现更强。

电阻随时间的变化

SiC 元件的一个关键操作特性是它们的电阻会随着使用寿命的延长而逐渐增加。SiC 熔炉的电源系统必须设计成能够适应这种变化,通过调节电压来维持恒定的功率输出。

为您的应用做出正确的选择

选择 SiC 元件取决于将其制造特性与您的特定操作目标相匹配。

- 如果您的主要重点是快速、均匀加热: 制造过程中设计的导热性和发射率使其非常适合需要快速升温和稳定加热区域的熔炉。

- 如果您的主要重点是在腐蚀性或工艺气氛中操作: 再结晶实现的化学惰性和高密度特性在金属元件会迅速降解的地方提供了卓越的寿命。

- 如果您的主要重点是高温精度(高于 1200°C): SiC 的结构稳定性和高达 1600°C 的温度能力使其成为要求苛刻的实验室熔炉和工业过程的明确选择。

通过了解碳化硅元件的制造方式,您可以更好地利用其独特的电学和热学特性组合来满足您最苛刻的应用需求。

摘要表:

| 制造步骤 | 关键细节 | 对元件性能的影响 |

|---|---|---|

| 材料选择 | 高纯度 SiC 颗粒,粒径受控 | 影响密度和电阻 |

| 成型 | 挤压成棒或管等形状 | 决定物理尺寸和几何形状 |

| 再结晶烧结 | 加热至 2150°C 以上以熔合颗粒 | 形成致密结构,锁定电阻和强度 |

| 最终性能 | 高温稳定性和化学惰性 | 确保在极端环境中的可靠性 |

需要为您的实验室提供可靠的高温解决方案吗? KINTEK 利用卓越的研发和内部制造能力,提供先进的熔炉系统,如马弗炉、管式炉、回转炉、真空和气氛炉,以及 CVD/PECVD 系统。我们深度定制的能力确保精确匹配您的独特实验需求,提供卓越的性能和耐用性。立即联系我们,讨论我们的碳化硅加热元件和其他解决方案如何提升您的工艺!

图解指南