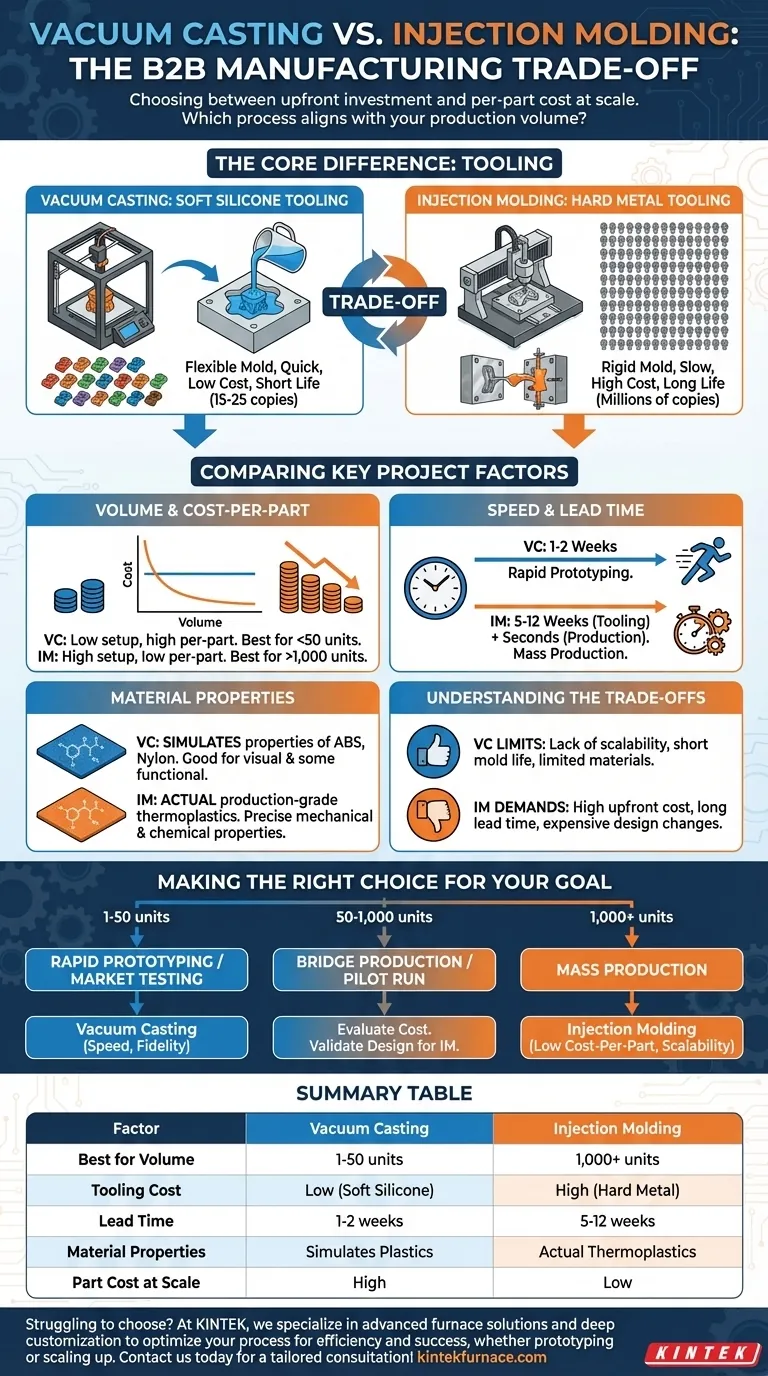

在真空注塑和注塑成型之间做出选择,归结为前期投资与批量生产时单位零件成本之间的根本权衡。真空注塑是一种卓越的工艺,可以快速且经济地生产少量高保真零件。相比之下,注塑成型需要对模具进行大量初始投资,但能以极低的单位零件成本实现大规模生产。

这个决定并非关乎哪种工艺在技术上更优越,而是哪种工艺更符合您的具体目标和生产量。真空注塑适用于速度和低产量高保真需求,而注塑成型则适用于经济地扩展到大规模生产。

核心区别:模具

区分这两种工艺的决定性因素是模具,通常被称为“工装”。这个单一的元素决定了您项目的成本、速度和可行产量。

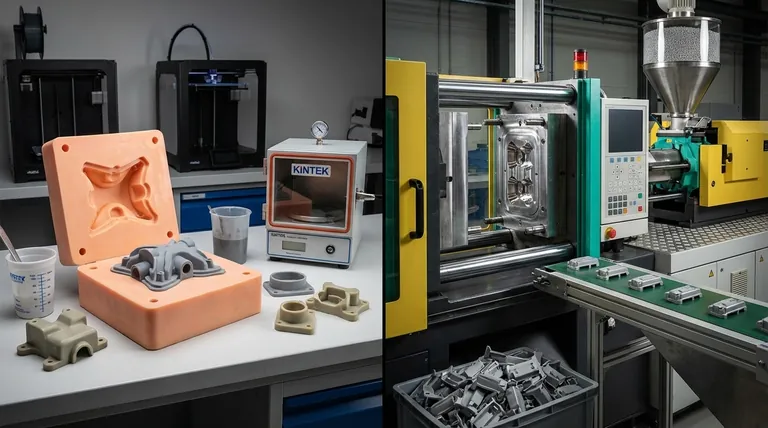

真空注塑:软硅胶模具

真空注塑使用母模型(通常是3D打印的)来制作软硅胶模具。这种模具成本相对较低,可以在几天内生产出来。

由于模具具有柔韧性,它可以适应复杂的几何形状,包括倒扣,而无需复杂昂贵的模具机构。然而,这种柔软性也是它的局限性;硅胶模具降解速度快,通常只能生产15-25个高质量复制品,之后就需要更换。

注塑成型:硬金属模具

注塑成型依赖于坚固的两部分模具,由金属(通常是铝或钢)加工而成。制造这种“硬模具”是一个精确且耗时的工程过程,可能需要数周或数月,并花费数万美元。

这种坚硬的模具专为耐用性而设计,可以承受巨大的压力和热量,使其能够生产数十万甚至数百万个相同的零件。然而,其刚性要求严格遵守可制造性设计(DFM)原则,以确保零件在不损坏的情况下弹出。

比较关键项目因素

了解模具差异有助于阐明每种工艺在关键制造指标上的表现。

产量和单位零件成本

真空注塑的设置成本非常低,但单位零件成本相对较高且保持不变。对于50件以下的生产批次来说,它是最经济的选择。

注塑成型由于模具原因,设置成本非常高,但每个零件的材料和循环成本极低。模具成本分摊到整个生产运行中,使其成为产量达到1,000件或更多时实现低价格点的唯一可行选择。

速度和交货时间

对于生产小批量零件而言,真空注塑明显更快。您可以在1-2周内从最终设计获得实物零件。

对于注塑成型,最长的交货时间在于模具制作,通常需要5-12周。然而,一旦模具完成,零件可以在数秒内生产出来,从而实现快速大规模生产。

材料特性

真空注塑使用双组份聚氨酯树脂,其配方旨在模拟常见生产塑料(如ABS、聚碳酸酯和尼龙)的性能。虽然这些模拟材料非常适合视觉原型和一些功能测试,但它们并非实际的热塑性材料。

注塑成型使用实际生产级热塑性颗粒。这意味着零件具有最终上市产品所需的精确机械、热和化学性能。

了解权衡

没有一种方法适用于所有情况。了解其固有限制对于做出明智决策至关重要。

真空注塑的局限性

主要缺点是缺乏可扩展性。该过程是手动的,模具寿命非常短,使其完全不适合大规模生产。此外,材料选择仅限于聚氨酯模拟材料,这可能不适用于严格的功能或法规测试。

注塑成型的要求

注塑成型最显著的障碍是模具的高昂前期成本和漫长交货期。模具制作完成后,任何设计变更都将极其昂贵且耗时。这使得它不适用于设计仍可能改变的早期原型制作。

为您的目标做出正确选择

根据您项目的当前阶段和目标选择制造工艺。

- 如果您的主要重点是快速原型制作或市场测试(1-50件):真空注塑能以无与伦比的速度在小批量生产中提供生产质量的美观性和良好的功能替代品。

- 如果您的主要重点是过渡性生产或初始试生产(50-1,000件):这是您必须评估成本的临界点。多个硅胶模具可能仍然比简单的铝制注塑模具更便宜,但您应该验证您的设计,以便最终转向注塑成型。

- 如果您的主要重点是批量生产(1,000件以上):注塑成型是明确的标准,提供大规模生产所需的低单位零件成本,以实现商业可行性。

通过使您的制造工艺与生产量和项目目标保持一致,您可以确保财务效率和产品成功。

总结表:

| 因素 | 真空注塑 | 注塑成型 |

|---|---|---|

| 最适合产量 | 1-50件 | 1,000件以上 |

| 模具成本 | 低(软硅胶) | 高(硬金属) |

| 交货时间 | 1-2周 | 模具5-12周 |

| 材料特性 | 模拟塑料(例如ABS、尼龙) | 实际生产级热塑性塑料 |

| 规模生产零件成本 | 单位零件成本高 | 单位零件成本低 |

在您的项目中,难以在真空注塑和注塑成型之间做出选择吗?在KINTEK,我们专注于先进的高温炉解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。凭借我们卓越的研发和内部制造能力,我们提供深度定制服务,以精确满足您独特的实验和生产需求——无论是原型制作还是扩大规模。让我们帮助您优化工艺,提高效率并取得成功。 立即联系我们 获取定制咨询!

图解指南